Spleißen (Fernmeldetechnik)

Spleißen ist eine spezielle Art der Verbindung elektrischer Leitungen oder zweier Glasfasern in der Fernmeldetechnik. Spleißstellen werden zum Schutz vor äußeren Einflüssen häufig in Muffen untergebracht.

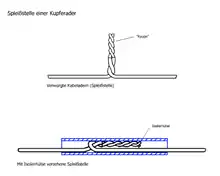

Spleißen von Kupferadern

Das Spleißen von Kupferadern geschieht in den folgenden Schritten:

- Adern an der Verbindungsstelle übereinander legen.

- Ader zwei- bis dreimal umeinander schlingen (verdrillen).

- Adernisolierung entfernen.

- Die blanken Adern auf einer Länge von ca. 3 cm „verwürgen“ oder „vertwisten“. In manchen Fällen wird die Verwürgung verlötet.

- Zur Isolierung der Spleißstelle (auch „Raupe“ genannt) wird eine Isolierhülse aus Papier oder Kunststoff über die Raupe geschoben.

Das Spleißen von Kupferadern wird hauptsächlich bei papierisolierten Adern angewandt.

Zum Verbinden von Kupferadern werden meist LSA-Techniken angewandt (LSA: Löt-, Schraub- und Abisolierfrei), mit denen die Kupferadern schneller und einfacher zu verbinden sind. LSA-Techniken sind beispielsweise:

- Adernverbindungshülsen (AVH) und andere Quetschverbinder; die beiden zu verbindenden Adern werden ohne abisoliert zu werden in die AVH hineingesteckt, die dann mit einer speziellen Zange zusammengedrückt wird. Die etwa 2 cm langen AVH bestehen aus Kontakt-, Druck- und Isolierteil.

- Bei Adernverbindungsleisten (AVL) werden gleich mehrere Adernpaare (10 = AVL10 oder 20 = AVL20) eingelegt, die Leiste wird dann mit einem Deckel verschlossen und mit einer hydraulischen Presse zusammengedrückt, wobei durch diesen Vorgang die Verbindung sichergestellt wird.

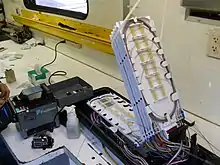

Spleißen von Glasfasern

Glasfasern (Lichtwellenleiter) werden mit einem speziellen Lichtbogenspleißgerät gespleißt, wobei Verlegekabel an ihren Enden mit jeweiligen „Pigtails“ – kurze Einzelfasern mit LWL-Steckverbindern an einem Ende – verbunden werden. Das Spleißgerät justiert die lichtleitenden Kerne der beiden Enden der zu spleißenden Glasfasern punktgenau aufeinander. Das Justieren geschieht bei modernen Geräten vollautomatisch, bei älteren Modellen manuell mittels Mikrometerschrauben und Mikroskop. Ein geübter Spleißer kann damit die Faserenden innerhalb weniger Sekunden präzise positionieren. Anschließend werden die Fasern mit einem Lichtbogen miteinander verschmolzen (verschweißt). Da hierbei kein zusätzliches Material hinzugefügt wird, wie beim Gasschweißen oder Löten, spricht man von einem „Fusions-Spleiß“.

Abhängig von der Qualität des Spleißvorgangs werden an den Spleißstellen Dämpfungswerte um 0,3 dB, bei guten Spleißen auch unter 0,02 dB erreicht. Bei Geräten der neueren Generation wird die Ausrichtung automatisch durch Motoren vorgenommen. Hierbei unterscheidet man die Kern- und die Mantelzentrierung. Bei der Kernzentrierung (in der Regel bei Monomode-Fasern) werden die Faserkerne aufeinander justiert. Ein eventueller Kernversatz gegenüber dem Mantel wird korrigiert. Bei der Mantelzentrierung (in der Regel bei Multimode-Fasern) werden die Fasern mittels elektronischer Bildverarbeitung vor dem Spleiß aufeinander justiert.

Beim Arbeiten mit guten Geräten liegt der Dämpfungswert erfahrungsgemäß bei max. 0,1 dB. Messungen werden mittels spezieller Messgeräte, u. a. optische Zeitbereichsreflektometrie (Optical Time Domain Reflectometry – OTDR), durchgeführt. Eine gute Spleißverbindung sollte eine Dämpfung kleiner 0,3 dB auf der gesamten Strecke aufweisen. Fertige Glasfaserspleiße werden in Spleißboxen untergebracht.

Man unterscheidet:[1]

- Fusions-Spleiß

- Klebe-Spleiß

- Crimp-Spleiß oder NENP (no-epoxy no-polish), mechanischer Spleiß

Einzelnachweise

- Crimp-Spleiß auf itwissen.info, abgerufen am 21. April 2017.

Literatur

- Andrew D. Yablonx: Optical fiber fusion splicing. Springer, Berlin, Heidelberg, New York 2005, ISBN 978-3-540-23104-2.