Moisture Sensitivity Level

Der Moisture Sensitivity Level (MSL, dt. »Feuchtigkeitsempfindlichkeitsschwellwert«) bezieht sich auf die Feuchteempfindlichkeit von Halbleiterbauelementen beim Verpacken, der Lagerung und Montage.

Hintergrund

Kunststoffumspritzte SMD-Bauelemente sind nicht hermetisch abgeschlossen, so dass Feuchtigkeit aus dem Raumklima in den Kunststoff eindiffundieren kann. Werden solche feuchtigkeitsbeladenen Bauteile nun mittels Reflow-Löten auf Leiterplatten aufgelötet, kann es zum sogenannten Popcorn-Effekt kommen. Dabei verdampft die eingeschlossene Feuchtigkeit fast schlagartig beim Erhitzen (Löttemperaturen bis über 250 °C bei einem Anstieg von bis zu 3 K/s). Da der heiße Dampf zu einer Druckerhöhung führt, kann dies zum Platzen der Bauteile oder Delamination innerhalb der Gehäusekonstruktion führen. Das gleiche Problem stellt sich beim Entlöten.

Zur Vorbeugung gibt der Hersteller der SMD-Bauelemente mittels des MSL an, bei welchen Bedingungen die Bauteile zu lagern sind und wie sie danach verarbeitet werden müssen.

Standardisierung

| Schwellwert | Floor Life | |

|---|---|---|

| Zeit | Bedingung | |

| 1 | unbegrenzt | 30 °C / 85 % RH |

| 2 | 1 Jahr | 30 °C / 60 % RH |

| 2a | 4 Wochen | 30 °C / 60 % RH |

| 3 | 168 Stunden | 30 °C / 60 % RH |

| 4 | 72 Stunden | 30 °C / 60 % RH |

| 5 | 48 Stunden | 30 °C / 60 % RH |

| 5a | 24 Stunden | 30 °C / 60 % RH |

| 6 | „time on label“ (TOL) |

30 °C / 60 % RH |

| N | Not moisture sensitive according JEDEC-J-STD | |

Der MSL kann nach verschiedenen Verfahrensweisen festgelegt werden. Am häufigsten wird der Standard J-STD-020 (engl. Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State Surface Mounted Devices) der amerikanischen Organisation JEDEC verwendet.

Für die Handhabung, Verpackung, Transport und den Einsatz feuchteempfindlicher (SMD-)Bauteile siehe J-STD-033c.

Bei der Festlegung des MSL werden Bauteile zunächst vollständig getrocknet. Danach werden sie definiert mit Feuchtigkeit beladen und anschließend einem oder mehreren Reflow-Lötvorgängen unterzogen. Durch elektrische Messung oder anderen Untersuchungsmethoden (z. B. Ultraschallprüfung) wird daraufhin geprüft, ob die Bauteile den Lötvorgang ohne Beschädigung überstanden haben.

Innerhalb der genannten Zeiträume ist das Bauteil dann zu verarbeiten, ohne dass es beim Lötvorgang beschädigt werden kann.

Handhabungsrichtlinien

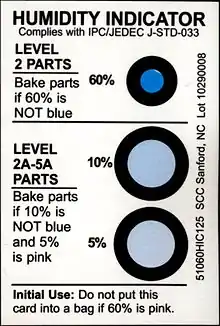

- Der Lieferant liefert Bauteile (zum Beispiel Mikrocontroller) verschweißt und verpackt an. Die Verpackung (Dry Pack) wird auf Dichtheit geprüft und der LEVEL-Hinweis wird kontrolliert. Bei Undichtigkeiten muss ein Trocknungsvorgang (Backen) durchgeführt werden, siehe unten. Beim LEVEL-Hinweisaufkleber ist vermerkt, mit welchem Level der Artikel nach Öffnung des Dry Packs zu behandeln ist und wann das Verkaufsdatum war. Die Feuchteschutzverpackung selbst besteht aus einem Trockenmittel und einer Feuchteindikatorkarte, die gemeinsam mit den SMD-Bauteilen in einem Feuchteschutzbeutel (Moisture Barrier Bag, MBB) (heiß-)versiegelt (verschweißt) werden.

- Mit Entnahme der Teile aus dem Dry Pack beginnt die Floor Life – die Zeit, innerhalb der bei einem realistisch definierten Raumklima eine gefahrlose Verarbeitung ohne weitere Trocknungsvorgänge möglich ist (siehe Tabelle). Wird ein Artikel zum Beispiel mit 504 Stück geliefert, der derzeitige Bedarf liegt aber nur bei 252 Stück, so ist die Zeit nach Öffnung der Verpackung genau zu dokumentieren (z. B.: Entnahme am 13. Mai 2009 10:15 h). Wie oben genannt ist z. B. LEVEL 3 innerhalb 168 Stunden nach Öffnung zu verbrauchen. Dazu wird das Entnahmedatum und die Entnahmeuhrzeit auf dem Artikel vermerkt.

- Es besteht auch die Möglichkeit, den Artikel nach der stückgenauen Auslagerung wieder in einer Feuchteschutzverpackung zu versiegeln. Denn sobald der Artikel wieder luftdicht verpackt ist, bleibt die LEVEL-Zeit wieder stehen. Die Restzeit läuft nur bei geöffneten Verpackungen ab (ausgelagerte Materialien, bei der Produktion an der Maschine, bei der Rücklagerung etc.). Beim Versiegeln der Feuchteschutzbeutel ist in der Praxis eine Absaugung der Luft nicht erforderlich; ein leichtes Heraussaugen der Luft kann jedoch das Packvolumen reduzieren. Das vollständige Absaugen der Luft (Vakuumierung) ist nicht erlaubt, da dadurch das Trockenmittel und die Leistung des Feuchteindikators beeinträchtigt werden und ein Durchstoßen des Feuchteschutzbeutels begünstigt wird (nach J-STD-033c).

- Bei einer Rücklagerung von Überhangmaterial kann der Artikel wieder in einer Feuchteschutzverpackung (heiß-)versiegelt werden; die verbleibende Lagerzeit ist natürlich nicht mehr die Zeit wie beim Lieferzustand, sondern ebenfalls nur noch die Lager-Restzeit (z. B. 72 Stunden). Das heißt, auf der Dry-Pack-Verpackung ist die tatsächlich verbleibende Restzeit zu notieren.

- Einzige Möglichkeit, die Zeit wieder zu verlängern, ist durch Backen des Produktes laut Angaben des Lieferanten (z. B. 192 Stunden bei 40 °C oder 24 Stunden bei 125 °C). Wird der Artikel nach dem Backen gleich vakuumiert, so ist dann wieder das Ausgangslevel (im Beispiel: Level 3) erreicht und die 168 Stunden sind wieder Richtlinie für die nächste Öffnung der Verpackung.

Weblinks

- IPC/JEDEC J-STD-020D-01 jedec.org, März 2008 (PDF-Datei; 176 kB)