Mischerbeschickung

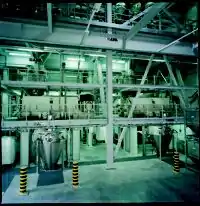

Unter Mischerbeschickung versteht man die automatische Zulieferung von Grundstoffen für industrielle Misch-, Knet- und Rührprozesse.

Wenn in der Nahrungsmittel-, Pharma-, Kunststoff- und chemischen Industrie automatische Zuführsysteme für Schüttgüter und Flüssigkeiten eingesetzt werden, bietet das diese Vorteile:

- konstante Produktqualität durch eng tolerierte Produktionsabläufe

- Reduzierung der Produktionskosten

- Frischegarantie – "first in-first out"-Prinzip wird realisiert

- HACCP- und foodgerechtes Anlagendesign

- große Sortenvielfalt möglich durch kurze Umrüstzeiten

- Rohstoff- und Chargenrückverfolgbarkeit

- hohe Verfügbarkeit durch linienstrukturierte Steuerungskonzepte

- Erfüllung von Vorschriften und Richtlinien, wie z. B. ATEX, EHEDG etc.

Da sich die Zuführtechnologien für Trockenstoffe und Flüssigkeiten in diesen Mischbetrieben teilweise überschneiden oder spezielle Lösungen in den Nischen verlangt sind, ist die Erfahrung und das Know-how des Anlagenbauers gefordert.

Lagerung und Austragung von Großmengen

Die Anlieferung erfolgt in Silofahrzeugen, die an Silobefüllleitungen gekoppelt werden, welche die Großmengen mit Druckfördertechnik in die Außensilos blasen. Um bei der Anlieferung sicherzugehen, dass nur einwandfreie Produkte eingelagert werden, ist es sinnvoll, Probenahmegeräte einzubauen. In diesem Fall stehen die Rohstoffe erst für den weiteren Verarbeitungsprozess zur Verfügung, wenn vom Labor die Freigabe erteilt wurde. Bei Nichterteilung der Freigabe besteht die Möglichkeit, Produkte auszuschleusen und wieder in das Silofahrzeug zurückzufördern. Die Außensilos sind mit entsprechenden Begehungssystemen, Filtern und Füllstandsanzeigegeräten ausgestattet. Bei Außensilos haben sich runde Silos aus Aluminium weitestgehend durchgesetzt. Vereinzelt werden noch lackierte Normalstahl-Silos eingesetzt (trotz späterer Folgekosten) oder aus Preisgründen zum Teil GFK-Silos (aus Kunststoff). Edelstahl-Silos, die zwar sehr teuer aber auch äußerst wertbeständig sind, kommen weniger zum Einsatz.

Bei den Außensilos kommt es aufgrund der temperierten Tankwagenförderluft und der Sonneneinstrahlung häufig zu Kondensbildung. Daher können Silos entsprechend mit einer Kopfraumtrocknung ausgestattet werden. Des Weiteren wird bei Produkten, die zu Staubexplosionen neigen, entsprechender konstruktiver Explosionsschutz vorgesehen.

Als Austragssystem hat sich der Vibrationsboden weitestgehend durchgesetzt, da er universell einsetzbar ist. Er hat glatte Flächen und keine mechanisch bewegten Teile und ist dadurch sehr reinigungsfreundlich. Vereinzelt werden noch Belüfungsböden verwendet, welche jedoch den Nachteil haben, dass die Auflockerungsluft aufbereitet werden muss, da es sonst zu Kondensbildung im Silo kommt.

Nach dem Austragsorgan befinden sich Dosierorgane zum Einschleusen der Rohstoffe in die pneumatischen Fördersysteme. Man unterscheidet hier grundsätzlich zwei Arten von Dosierorganen: Schleusen mit einem sternförmigen Rotor oder Dosierschnecken mit einem Schneckengewinde, die kontinuierlich die Produkte in die Förderleitung übergeben. Bei Saugförderung gestaltet sich die Produkteinschleusung wesentlich einfacher als bei der Druckförderung, da es zu keinerlei Schleusenfalschluft kommt, die aufwändig über Filter abgeführt werden muss, um einen gleichmäßigen Füllungsgrad in der Schleuse oder der Dosierschnecke zu gewährleisten. Dosierschneckensysteme sind aufwändiger, bieten jedoch den Vorteil einer höheren Abschaltgenauigkeit durch die Schneckengeometrie und ermöglichen auch, Distanzen zu überbrücken, um in verschiedene Rohrführungen zu dosieren. Dies ist besonders interessant, wenn von einem Silo auf mehrere Förderlinien verzweigt werden soll.

Bei Innensilos mit kleineren Tonnagen werden, neben runden, häufig rechteckige oder quadratische Silos eingesetzt. Hier werden aufgrund von Raumhöhenbegrenzungen häufig Belüftungsboden mit Auflockerung eingesetzt.

Anlieferung, Entleeren und Lagern von Mittelkomponenten

Im Materialbereitstellungsbereich stehen Entleerstationen für Bigbags und Einfülltrichter-Stationen für die Aufgabe von Säcken. Zur Aufgabe der Säcke werden Einfülltrichter mit Aspiration verwendet. Nach dem Öffnen des Einfülltrichterdeckels beginnt die Aspiration, wodurch eine staubarme Aufgabe sichergestellt wird. Nach dem Entleeren der Säcke in den Einfülltrichter werden die Rohstoffe über Dosierorgane in pneumatische Druckfördersysteme eindosiert und in Innensilos gefördert.

Derselbe Prozess findet bei den Big-Bag-Aufgabestationen statt. Big-Bags werden mit einem Hebezeug in die Big-Bag-Entleerstation gefahren und an ein Big-Bag-Anschlusssystem staubdicht angedockt. Über Dosierorgane werden die Schüttgüter in eine Förderleitung eindosiert und in die Innensilos gefördert. Die Auswahl der Innensilos geschieht über einen zentralen, barcodeüberwachten Kupplungsbahnhof.

Entleersysteme für Big-Bags

Da der Trend zu mittleren Anlieferungsgebinden nach wie vor zunimmt, kommen immer mehr Entleersysteme für Big-Bags zur Anwendung, mit einem Doppelring-Anschlusssystem, bei dem der Auslaufstutzen des Big-Bags über ein Rohr gestülpt wird. Durch einen Anpressdeckel entsteht eine staubdichte Verbindung; erst dann wird die Schnur des Big-Bags geöffnet. Besonders wenn der Big-Bag abgedockt und zusammengelegt wird, kann es zu Staubbildung kommen. Hier gibt es vorbeugende Maßnahmen, wie z. B. das Evakuieren des Big-Bags durch eine installierte Aspiration. Sie stellt sicher, dass der Big-Bag weitestgehend ohne Produkt und Luft ist.

Kontrollsieben aller eingehenden Rohstoffe

Aufgrund der neuen Lebensmittelhygieneverordnung und der HACCP-Vorschrift ist es sinnvoll, bei der Rohstoffannahme Kontrollsiebungen vorzunehmen. Diese Kontrollsiebungen können nach der Austragung aus Außensilos, nach den Big-Bag Entleerstation oder den Einfülltrichter-Stationen stattfinden. Vorzugsweise werden Wirbelstrom-Siebmaschinen eingesetzt. Diese haben einen Einlauf mit einer Zuführschnecke, die das Produkt in den Siebraum transportiert, wo Grobgut automatisch ausgesiebt wird. Der Feinanteil wird durch den Feingutauslauf direkt in die pneumatische Förderung eingeschleust.

Die Wirbelstrom-Siebmaschine wurde weiterentwickelt. Bei der neuen Variante ist die Zuführseite von der Siebseite entkoppelt, was viele Vorteile bietet: So kann auf ein zusätzliches Dosierorgan verzichtet werden, was eine geringere Bauhöhe zur Folge hat; eine individuelle Einstellung der Drehzahl auf das jeweilige Produkt ist möglich; zudem ist diese Maschine im eingebauten Zustand durch Schnellspanneinrichtungen zerlegbar, so dass der Siebkorb einfach und schnell inspiziert werden kann, ohne dass die Maschine ausgebaut werden muss.

Fördern, Dosieren und Wiegen von Großkomponenten

Im Vergleich mit mechanischen Fördersystemen, wie Schnecken, Spiral-förderschnecken und ähnlichem, haben sich pneumatische Fördersysteme weitestgehend durchgesetzt.

Saugfördersysteme sind vor allem dort sinnvoll, wo von vielen Produktaufgabestellen (Silos) auf wenige Abgabestelle (Mischer) gefördert werden soll. Die Produkteinschleusung gestaltet sich bei der Saugförderung äußerst einfach und staubfrei, da kein Überdruck entsteht. Das Gebläse befindet sich immer am Ende des Systems und erzeugt Unterdruck, mit dessen Hilfe das Fördergut durch die Leitungen gesaugt wird. Der Rohstoff wird nicht durch „warme“ Förderluft belastet.

Druckfördersysteme sind dort sinnvoll, wo von einer Produktaufgabestelle (z. B. Einfülltrichter) über weite Wege auf viele Abgabestellen (Silos) gefördert werden soll. Da das Produkt gegen den Luftstrom eindosiert werden muss, sind zur Produktaufgabe Schleusen oder Druckbehälter erforderlich. Die Produktabgabe ist dagegen einfacher. Das Gebläse befindet sich hier immer am Anfang des Systems und erzeugt den Druck, mit dessen Hilfe das Fördergut durch die Leitungen geblasen wird.

Eine Kombination aus Saug- und Druckfördersystemen ist hauptsächlich dort sinnvoll, wo von vielen Produktaufgabestellen (Silos, Big-Bag-Entleerstationen, Einfülltrichter) auf viele Abgabestellen (Mischer) gefördert werden soll.

Für empfindliche Rohstoffe werden in letzter Zeit vermehrt Impulsfördersysteme eingesetzt, die mit einer Geschwindigkeit von 1 bis 4 m/s arbeiten (normale Flugförderung: 20 m/s), dadurch wesentlich schonender fördern und weniger Energie verbrauchen. Sie sind aber aufgrund des apparativen Aufwandes wesentlich teurer.

Entscheidend für die erzielte Wiege- und Dosiergenauigkeit sind die Dosierorgane bei der Produktaufgabe, die zuvor beschrieben wurden, wie z. B. Zuteiler, Schleusen und Schneckensysteme. Bei komfortablen Anlagen sind diese Dosierorgane frequenzgeregelt, d. h. der Förderstrom wird kurz vor Erreichen des Sollgewichtes ausgedünnt (ca. 1:10), so dass sehr hohe Genauigkeiten erreicht werden.

Im nachfolgenden werden drei Varianten von Saugwiegesystemen beschrieben (bei Druckwiegesystemen gibt es ähnliche Varianten):

Einrohrsystem

Bei dem Einrohrsystem führt eine Förderleitung von allen Produktaufgabestellen – seien es Einfülltrichter, Big-Bag-Aufgabestation oder Außen-/Innensilos – bis zur Förderwaage. Durch die unterschiedlichen Entfernungen der Produktaufgabestellen (z. B. Silos) gibt es unterschiedliche Produkt-nachläufe, die sich auf die Wiege-Dosiergenauigkeit auswirken können und bei der Steuerung berücksichtigt werden müssen.

Mehrrohrsystem

Beim Mehrrohrsystem wird von jeder Produktaufgabestelle eine Förderleitung an eine Ventilweiche mit Frischluft- oder Feindosierventil geführt, welche mit der Förderwaage verbunden ist. Dieses System hat den Vorteil, dass der Produktnachlauf ab der Ventilweiche immer gleich ist, so dass eine höhere Genauigkeit als beim Einrohrsystem erreicht wird.

Zentralwiegesystem

Bei vielen Aufgabestellen und mehreren Abgabestellen bietet sich aus Leis-tungsgründen ein Zentralwiegesystem an. Bei dieser Lösung werden im Mehrrohrsystem die einzelnen Komponenten von den Produktaufgabestellen in eine zentrale Förderwaage, die mit einer elektromechanischen Wiegeeinrichtung ausgestattet ist, gefördert und dort gewogen. Die gewogene Charge wird an einen Nachbehälter übergeben und von dort aus per Druckförderung an mehrere Verbraucher (Kneter, Mischer etc.) gefördert. Um hohe Durchsatzleistungen zu erzielen, wird parallel dazu in der Zentralwaage bereits mit der Zusammenstellung der nächsten Charge begonnen.

Ein horizontaler Materialfluss bietet sich bei Neubauten an, da die einzel-nen Rohstoffaufgaben auf derselben Ebene wie der Mischer stehen. Dies wirkt sich natürlich ganz entscheidend auf die Investitionskosten aus. Beim vertikalen Materialfluss werden Rohstoffkomponenten auf Ebene 0 angeliefert, während sich der Mischer z. B. auf Ebene 2 oder 3 befindet. Die ebenerdig (auf Ebene 0) angelieferten Rohstoffe müssen möglichst staubarm ins geschlossene System übergeben und dann anschließend auf die Ebene 2 oder 3 gefördert werden. Die Saugwiegetechnik hat eindeutig Vorteile, da sie wesentlich staubärmer arbeitet als die Druckpneumatik. Auch gestaltet sich die Produktaufgabe wesentlich einfacher, da keine Falschluft auftritt und somit die Schleusenentlüftung entfällt.

Saugwiegesysteme

Die Rezepturen werden aufwändiger und bestehen aus immer mehr Komponenten. Hierfür sind die Saugwiegesysteme geradezu prädestiniert, da man mit sehr vielen Leitungen auf einen Punkt gelangen kann. Die Druckfördertechnik mit Vorbehältern über der Waage ist wesentlich ungünstiger. Das Förderverhalten der Rohstoffe und die Strömungsgeschwindigkeiten sollten bekannt sein. Da die Gewichtsbereiche der Komponenten sehr unterschiedlich sind, geht man dazu über, diese entsprechenden Förderlinien mit unterschiedlichen Genauigkeitsklassen zuzuordnen. So gibt es häufig bei Mischerbeschickungen ein Saugwiegesystem für Großkomponenten im Bereich von über 80 kg, eines für Mittelkomponenten zwischen 20 und 80 kg sowie eines für kleinere Mengen, die zwischen 2,5 und 50 kg liegen. Da die Behältergrößen der Förderwaagen exakt auf die jeweiligen elektromechanischen Wiegesysteme abgestimmt sind, ist es möglich, bei kleineren Systemen mit höheren Genauigkeiten zu fahren, da auch die Rohrleitungsquerschnitte entsprechend kleiner dimensioniert sind. Unter Umständen kann es sinnvoll sein, die Fördergüter bestimmten Linien zuzuordnen (z. B. helle Linien: Mehl, Salz, o. ä, dunkle Linien: Kakao). Wenn keine Kontamination zulässig ist, müssen für die verschiedenen Fördergüter separate Zuführsysteme vorgesehen werden. Es besteht auch die Möglichkeit, Kleinmengen vorzuwiegen und dann auf eine Sammelwaage zu fördern.

Bedienergeführtes, manuelles Wiegen von Kleinmengen

Ein bedienergeführtes, manuelles Wiegezentrum ist sinnvoll, wenn Kleinstmen-gen, wie Additive oder Aromastoffe etc., gewogen werden sollen, die aber durch ihre Konsistenz (physikalischen Eigenschaften) oder durch ihren Rezepturanteil (Menge und Häufigkeit) nicht rentabel vollautomatisiert werden können. Jedoch sind es gerade diese Kleinmengen, welche die Rezeptur entscheidend beeinflussen. Sie dürfen deshalb nicht unkontrolliert und undokumentiert dem Mischpro-zess zugeführt werden.

An einem Arbeitsplatz können maximal drei Waagen mit unterschiedlichen Wiegebereichen angeschlossen werden. Über einen Drucker werden Materialbegleitscheine – auch mit Barcode – auf Papier oder Etiketten gedruckt. Die Rohstoffidentifikation erfolgt über Barcode-Leser. Die Bedienerreaktion erfolgt über Tastatur oder extern über Taster. Je nach Einsatzfall kann die Gewichtsanzeige zunehmend oder abnehmend gestaltet werden. Die großen Ist-Wert-Anzeigen wer-den durch eine Balkenanzeige unterstützt, die zusätzlich farblich das Erreichen des Toleranzfensters anzeigt.

Vollautomatische Wiegeplätze

Diese Version bietet sich als optimale Lösung für das Wiegen von sehr vielen Zutaten mit sehr hoher Chargenhäufigkeit an. Das System ist besonders dort geeignet, wo schwierige Produkte, wie z. B. Aromastoffe, Enzyme, Additive, Farbstoffe etc., automatisiert werden sollen. Durch das parallele Wiegen wird eine Häufigkeit von über 100 Chargen pro Stunde ohne Kontamination und Vermischung erreicht, da sich jede Charge in einem separaten Gefäß befindet. Anstelle des linear verfahrbaren Sammelgefäßes werden Behälter mit Barcode eingesetzt. Diese werden über ein Taktband unter den Dosierstellen durchgeführt und sam-meln dort die automatisch grammgenau gewogenen Kleinkomponenten ein. Jedem Behälter kann eine unterschiedliche Rezeptur zugeordnet werden. Durch die eindeutige Barcode-Identifizierung der befüllten Kleingebinde ist gewährleistet, dass die richtige Kleinkomponente an den richtigen Mischer übergeben wird; gleichzeitig ist Kontamination ausgeschlossen.

Handhabung von Flüssigkomponenten

Großmengen werden in Silofahrzeugen angeliefert und in Tanks – liegend oder stehend – eingelagert. Je nach Konsistenz der eingesetzten Rohstoffe müssen diese Tanks beheizt oder isoliert sein. Dies gilt auch für in Containern oder Fässern angelieferte Flüssigkomponenten. Die Beschickung auf den Mischer kann sowohl volumetrisch über Durchflussmesser erfolgen oder – sicherer – über gravimetrische Wiegesysteme. Dabei können, je nach Erfordernis, die Förderleitungen isoliert oder beheizt sein. Bei gut fließenden Flüssigkeiten, wie z. B. Wasser, werden Additiv-Wiegesysteme eingesetzt. Dies sind Behälterwiegesysteme, wo die Flüssigkomponenten über Grob-/ Feindosierventile in der entsprechenden Zusammensetzung dosiert und gewogen werden. Fette und schlecht fließende Öle werden temperiert und in Behälter von Negativ-Wiegesystemen eingefüllt, aus denen sie dann negativ ausgewogen werden. Zur Auslaufunterstützung wird häufig Druck eingesetzt. Bei gravimetrischen Systemen ist man sicher, dass alle flüssigen Komponenten in der richtigen Menge und der geforderten Toleranz dem Mischprozess übergeben werden.

Bedeutung der Prozess-IT in Bezug auf Anlagenverfügbarkeit

Der Prozessleit- und Visualisierungstechnik kommt beim Beschickungsprozess eine besondere Aufgabe zu, speziell, wenn Rezepte häufig zu ändern sind, schnell auf geänderte Markttrends zu reagieren ist oder Kapazitätserweiterungen anstehen. Wartungs- und Reinigungsprogramme stellen eine vorbeugende Inspektion, rechtzeitige Störhinweise eine schnelle Fehlerbeseitigung sicher. Dadurch lässt sich die Anlagenverfügbarkeit deutlich erhöhen. In modernen Mischbetrieben sind die sensiblen Themen Reinigungsfreundlichkeit und Flexibilität sehr eng miteinander verbunden. Sie sind jedoch projektbezogen und individuell zu betrachten. Deshalb sind für eine optimale Anlagenauslegung ein exaktes Lastenheft und ein daraus abgeleitetes Pflichtenheft erforderlich. Eine Target-Costing-Studie (über Lebenszykluskosten) zeigt, dass die Folgekosten für die Umstellung und Reinigung im laufenden Betrieb ein wesentlicher Faktor sind, der bei allen Investitionsentscheidungen nicht unberücksichtigt bleiben sollte.

EU-Verordnung EU 178/2002

Die EU-Verordnung EU 178/2002 lassen Verfahrenstechnologie und Prozess-IT ab dem 1. Januar 2005 noch enger zusammenwachsen. Die Vollautomation verlangt natürlich modernste IT-Konzepte, die diese Verordnungen erfüllen. So müssen alle Prozessschritte – von der Herstellung über die Verpackung bis zum Versand – transparent gemacht werden. Im Vordergrund stehen Verbraucherschutz und Herkunftsnachweis sowie die Risikominimierung für den Hersteller. Die Anforderungen sind hoch, es geht um die Qualitätskontrolle über alle Prozesse der Lieferkette hinweg, also vom Wareneingang der Rohstoffe über die Herstellung des Produktes bis zur Auslieferung. Es müssen alle Abläufe und Ergebnisse zur Prüfung abrufbar sein. Denn Chargenverfolgung endet nicht in der Produktion: Ein Warehouse-Management-System gibt Auskunft über Ein- und Auslagerungen sowie Lagerorte. Chargenverfolgung und Rückverfolgung beeinflussen aus diesem Grund sowohl die Verfahrenstechnik wie auch die Prozess-IT in starkem Maße.

Alle an der Wertschöpfungskette „Mischen“ beteiligten Prozesse müssen optimal aufeinander abgestimmt sein. So vielfältig, wie die Mischerzeugnisse sind, sind auch die Lösungen und Prozessstufen. Aufgrund des hohen Automatisierungsgrades in der schüttgutverarbeitenden Industrie ist es wichtig – egal wie viele Rohstoffe eingesetzt werden und wie groß die Produktvielfalt ist – dass die automatischen Zuführsysteme nahtlos ohne Schnittstellenprobleme in den Gesamtprozess „Mischen“ integriert werden können, wodurch die Grundlage für eine Topqualität der Mischungen geschaffen ist.