Klassische Losformel

Die klassische Losformel oder Andler-Formel (engl. Economic Order Quantity, EOQ-Formel) ist eine im deutschen Sprachraum 1929 von Kurt Andler bekanntgemachte Methode[1][2] zur Ermittlung der optimalen Losgröße im Rahmen von einstufiger, unkapazitierter industrieller Fertigung. Der Ansatz wurde jedoch bereits von Ford W. Harris im Jahr 1913 entwickelt.[3]

In einer im Jahre 2005 veröffentlichten Untersuchung weist Georg Krieg zum einen auf wichtige Unterschiede zwischen den Arbeiten von K. Andler und F. W. Harris hin sowie auf die daraus resultierende Divergenzen im Bereich der Lagerkosten. Zum anderen stellt er die Anwendung der Bezeichnung Andler-Formel auf die Harris-Formel in Frage, weil K. Andler die Harris-Formel nicht herleitet, sondern eine eigene, genauere Losformel entwickelt, die tatsächlich die Bezeichnung Andlersche Losgrößenformel zu Recht tragen würde.[4]

In angelsächsischer Literatur dominiert der Begriff Economic order quantity (EOQ-Formel), wobei die Problemstellung hinsichtlich optimaler Bestellmenge untersucht wird. Auf die Gemeinsamkeiten zwischen Bestell- und Fertigungsmenge wird im Abschnitt Ermittlung optimaler Bestellmenge eingegangen.

Grundlegende Annahmen und Definitionen

Ansatz

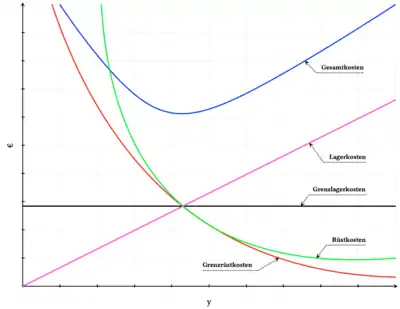

Die klassische Losformel wurde für Unternehmen mit einer Losfertigung entwickelt, wo ein Los beim Auflegen Rüstkosten und beim Lagern auf dem Weg zum Kunden Lagerkosten verursacht. Weil ein Los als (geschlossener) Posten die Fertigungsstufen durchläuft, steigen mit seiner Größe auch die Lagerkosten. Die Rüstkosten dagegen sinken, weil weniger Lose aufgelegt und damit weniger Rüstvorgänge durchgeführt werden müssen, um dieselbe Menge zu produzieren. Die Summe der beiden Kostenarten hängt damit von der Losgröße ab. Man kann sie als eine Funktion der Losgröße darstellen und ihr Minimum mit der Andler-Formel finden.

Die Vorgehensweise kann auch bei offener und geschlossener Fertigung angewandt werden, wobei sich lediglich unterschiedliche Lagerkosten ergeben. Auch wenn die Annäherung zum Optimum in Form eines Kostenminimums von der Kostenseite erfolgt, kommt die Gewinnmaximierung (bei linear geneigter Preis-Absatzfunktion) zum gleichen Ergebnis.

Prämissen des klassischen Losgrößenmodells:

- Produktion:

- einstufige Fertigung mit freien Kapazitäten ohne Zwischenlager oder mehrstufige Fertigung ohne Ausschuss, Unterbrechungen und identischen Geschwindigkeiten.

- realistische, endliche Produktionsgeschwindigkeit (entspricht der Lagerzugangsrate)

- beliebige Teilbarkeit der Losgröße

- vorhandene Kapazität zur Produktion der ermittelten optimalen Losgröße

- Lager

- konstanter Lagerhaltungskostensatz

- Lager mit unbegrenzter Lagerkapazität

- genau ein Produkt in genau einem Lager

- Absatz

- keine Fehlmengen

- unendlicher Planungshorizont

- konstanter Periodenbedarf (entspricht der Lagerabgangsrate)

- Finanzierung

- die Herstellung der ermittelten optimalen Losgröße ist möglich und nicht durch den time lag zwischen Produktion und Absatz gefährdet

- Zeitkomponente

- statische Vorgehensweise mit der Annahme, dass die Daten im Zeitablauf konstant bleiben und Lagerabgang kontinuierlich stattfindet.

Symbole:

- Variablen:

- – Losgröße

- – Periodenlänge

- Parameter:

- – Lagerabgangsrate bzw. Absatzgeschwindigkeit

- – maximale Absatzmenge

- – variable Kosten

- – endliche Produktionsgeschwindigkeit mit

- – losfixe Kosten (z. B. Rüstkostensatz)

- – losvariable Kosten (z. B. Lagerhaltungskostensatz)

- Indizies:

- – Zeitperiode

Die optimale Losgröße liegt nun dort vor, wo die Summe aller kontrollierbaren Kosten, also aus Rüstkosten und Lagerkosten, ein Minimum erreicht.

Theoretisches Konzept

Im ersten Schritt werden die beiden Kostenarten Lagerkosten und Rüstkosten betrachtet und anschließend Optimierungsansätze hinsichtlich der Kostenminimierung und der Gewinnmaximierung dargestellt.

Rüstkosten

Die Anzahl der Rüstvorgänge hängt direkt mit der Produktionsmenge zusammen: sie sinkt mit steigender Losgröße, die Rüstkosten (bezogen auf die Gesamtmenge) sinken, und die Rüstzeit steht nun für die Produktion zur Verfügung.

Bei Fertigung mehrerer Sorten können variable Rüstzeiten und damit Rüstkosten vorliegen, so dass im Optimierungsprozess der relative Deckungsbeitrag als Entscheidungskriterium herangezogen werden muss. Im Folgenden sehen wir jedoch von Interdependenzen zwischen einzelnen Sorten ab und gehen von isolierter Betrachtung der Sorten aus.

Die Multiplikation der Anzahl notwendiger Rüstvorgänge mit Kosten pro Umrüstung ergibt den Zusammenhang zwischen Rüstkosten und Losgröße, der in folgender Tabelle zusammengefasst wird:

| Ausdruck | Interpretation |

|---|---|

| Umrüsthäufigkeit | |

| Umrüstkosten pro Periode | |

| Umrüstkosten pro Mengeneinheit |

Wie man der Abbildung 1 entnehmen kann, ist der Verlauf der Rüstkosten in Abhängigkeit von der Losgröße degressiv. Damit erhalten wir die erste Komponente des Optimierungsprozesses.

Lagerkosten

Bei Lagerkosten handelt es sich in kurzfristiger Betrachtung hauptsächlich um Kosten der Kapitalbindung. Längerfristig müssen zusätzlich auch die Lagerungs- und Kapazitätskosten berücksichtigt werden. Bei Bestimmung der Lagerkosten sind jedoch weitere Annahmen bezüglich der Fertigungstechnologie zu machen, die ihrerseits die Lagermenge beeinflusst. Man unterscheidet zwischen offener und geschlossener Fertigung, weil die beiden Produktionsarten zu unterschiedlichen maximalen und durchschnittlichen Lagermengen führen.

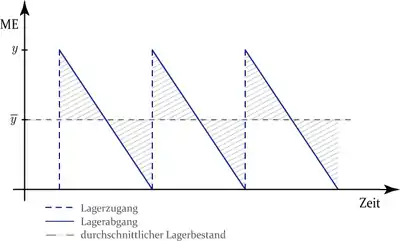

Zunächst wird von der klassischen Annahme ausgegangen, dass der durchschnittliche Lagerbestand der halben Losgröße entspricht. In seiner Arbeit erwähnt K. Andler aber, dass bei Ermittlung des Lagerbestandes auch der durchschnittliche Lagerabgang ebenso berücksichtigt werden muss. Auf dieses (wichtige) Detail wird im Folgenden jedoch zunächst verzichtet.

Unendliche Produktionsgeschwindigkeit

Geht man von unendlicher Produktionsgeschwindigkeit aus, so steht das gesamte produzierte Los sofort zur Verfügung, so dass die reine Produktionszeit gegen Null läuft bzw. die Produktionsgeschwindigkeit gegen unendlich: als das letzte Stück des vorherigen Loses das Lager verlässt, erreicht das nächste Los die Lagerhallen und steht für Absatzzwecke im vollen Umfang zur Verfügung. Die Lagerkosten ergeben sich dann wie folgt:

| Ausdruck | Interpretation |

|---|---|

| durchschnittlicher Lagerbestand | |

| durchschnittliche Lagerkosten | |

| gesamte Lagerkosten |

Der Lagerbestand im Zeitverlauf bei unendlicher Produktionsgeschwindigkeit wird in Abbildung 2 veranschaulicht. An dieser Stelle ist auf die anfangs erwähnte Arbeit von G. Krieg zu verweisen, die in ihrem Ergebnis zu einem anderen durchschnittlichen Lagerbestand kommt, als bisher angenommen.

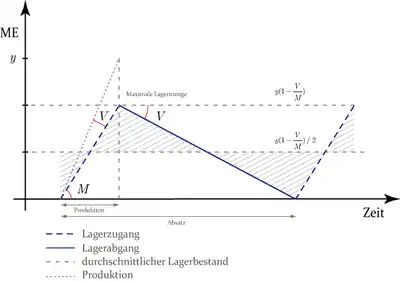

Offene Fertigung

Liegt offene Fertigung bei endlicher Produktionsgeschwindigkeit vor, dann verlassen einzelne Erzeugnisse die letzte Fertigungsstufe noch bevor das gesamte Los produziert worden ist, so dass die Produkte früher ausgeliefert werden können und der durchschnittliche Lagerbestand sinkt.

Die Geschwindigkeit der Produktion ist höher als die Absatzgeschwindigkeit , so dass nicht das gesamte Los gelagert werden muss, sondern lediglich die so entstandene Differenz. Weil schon zur Produktionszeit ausgeliefert werden kann, entfällt auch die Notwendigkeit, eine Mindestmenge auf Lager bereitzuhalten, wenn keine Unterbrechungen der Produktion zu erwarten sind.

| Ausdruck | Interpretation |

|---|---|

| Produktionsdauer eines Loses | |

| Absatzmenge während der Produktion | |

| maximale Lagermenge | |

| maximale Lagermenge (modifiziert) | |

| durchschnittliche Lagermenge | |

| Lagerkosten pro Periode | |

| Lagerkosten pro Mengeneinheit | |

| Lagerkosten pro Mengeneinheit wegen |

Abbildung 3 macht den Verlauf des Lagerbestandes bei diesem Fertigungstyp deutlich.

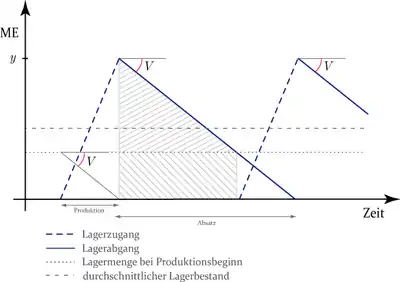

Geschlossene Fertigung

In diesem Fall erreicht die Produktion die Lagerhallen erst, wenn die Fertigung eines Loses komplett abgeschlossen ist, was technisch (falls in der Endstufe alle Teile gemeinsam eine Prägung erhalten) oder logistisch (falls sie in einem Block zum Lager transportiert werden) bedingt sein kann.

Der durchschnittliche Lagerbestand wird in eine Lageraufbau- und eine Lagerabbauphase aufgeteilt, die beide jedoch gleiche durchschnittliche Lagerkosten aufweisen. In der Aufbauphase wird bei positiven Lagerbeständen mit Geschwindigkeit produziert und mit der Geschwindigkeit abgesetzt. In der Abbauphase findet nur der Absatz statt und die freie Kapazität kann zur Fertigung anderer Produkte eingesetzt werden.

Bei kontinuierlichem Lagerabgang beginnt die Fertigung also um die Länge der Fertigungsdauer eines Loses früher, so dass wenn das letzte Stück des Lagerbestandes ausgeliefert wird, das neue Los im vollen Umfang eingelagert wird. Damit steigt der durchschnittliche Lagerbestand im Vergleich zu offener Fertigung:

| Ausdruck | Interpretation |

|---|---|

| Lagermenge bei Produktionsbeginn | |

| Ø Lagermenge in der Aufbauphase | |

| Modifizierte Gleichung | |

| Ø Lagermenge in der Abbauphase | |

| Modifizierte Gleichung | |

| Lagerkosten pro Periode | |

| Lagerkosten pro Mengeneinheit |

Die anfangs beschriebene Situation mit unendlicher Produktionsgeschwindigkeit ist also ein Sonderfall der Produktion mit geschlossener Fertigung wegen .

Zeitvariante Periodennachfrage

Entgegen der Annahme der klassischen Losformel sind die Bedarfsmengen üblicherweise im Zeitverlauf nicht konstant. In diesem Fall spricht man von dynamischer Nachfrage. Diese Tatsache kann aber zunächst ins Modell integriert werden, indem man den zeitinvarianten Periodenbedarf beispielsweise durch den Mittelwert der im Planungshorizont auftretenden Perioden ersetzt oder mit Hilfe von statistischen Instrumenten wie Regressionsanalyse schätzt.

Diese Politik führt jedoch entweder zu erhöhten Lagerkosten oder ist mit der Gefahr von Fehlmengen verbunden. Aber auch mit den Anpassungen ist das klassische Modell nicht geeignet, die Losgröße und Losauflagezeitpunkte optimal zu bestimmen, weil ihre Ermittlung nicht simultan erfolgt.

Kostenminimale Losgröße

Der letzte Abschnitt zeigte deutlich, dass der durchschnittliche Lagerbestand von der Fertigungsart abhängt. Im Folgenden werden die jeweiligen kostenminimalen Losgrößen auf dieser Erkenntnis basierend mit Hilfe der Differenzialrechnung hergeleitet.

Unendliche Produktionsgeschwindigkeit

beziehungsweise

wegen

Offene Fertigung

beziehungsweise

wegen

Geschlossene Fertigung

beziehungsweise

wegen

Damit können nun die kostenminimalen Losgrößen ermittelt werden, falls die Bedingungen des zugrunde liegendes Modells erfüllt sind.

Gewinnmaximale Losgröße

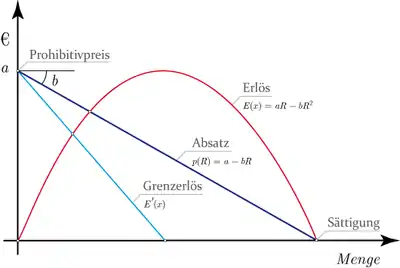

Ein gewinnmaximierendes Unternehmen sieht sich üblicherweise einer elastischen Nachfrage gegenüber, die mit steigenden Preisen abnimmt. Dieser Zusammenhang wird in der Betriebswirtschaftslehre im Allgemeinen mit Hilfe der Preis-Absatz-Funktion beschrieben. Der Zusammenhang zwischen der Preis-Absatz-Funktion und der Erlösfunktionen wird wie in Abbildung 5 dargestellt.

Das Gewinnmaximum wird in diesem Fall bei Cournot-Menge erreicht, jener Menge also, bei der die Differenz zwischen Erlös und Kosten für die Herstellung dieser Menge maximal ist (Monopolfall). Als Kosten treten dabei die variablen Kosten der Herstellung, Lager- und Umrüstkosten auf. Das Optimierungsproblem für den Fall der offenen Fertigung kann wie folgt formuliert werden:

Die gewinnmaximale Menge ergibt sich dann aus:

Die Gewinnmaximale Losgröße entspricht dann:

Die Vorgehensweise lässt sich auch auf die Situation mit freiem Wettbewerb und konstanten Absatzpreisen übertragen. Damit erhalten wir ein weiteres, wichtiges Ergebnis, dass die gewinnmaximale Losgröße bei freien Kapazitäten der kostenminimalen Losgröße entspricht.

Die Ausgangssituation ändert sich jedoch grundlegend, wenn zusätzliche, realistischere Restriktionen wie knappe Kapazitäten und konkurrierende Ziele wie vollständige Absatzbefriedigung berücksichtigt werden müssen, so dass der relative Deckungsbeitrag pro Zeiteinheit als Entscheidungskriterium in Frage kommt.

Ermittlung optimaler Bestellmenge

Die klassische Losformel lässt sich auf andere Problemstellungen übertragen, die auf gleichem Szenario aufbauen. So zählt unter anderem auch Ermittlung optimaler Bestellmengen zu den Aufgaben der Beschaffungslogistik, wobei sich die Gesamtkosten ebenfalls aus in Abhängigkeit von der Menge linearen Lagerkosten und mengenunabhängigen, degressiven Bestellkosten zusammensetzen. Damit beschreiben die Bestellkosten der Beschaffungslogistik und die Rüstkosten bei Losfertigung exakt das gleiche Problem. In Anlehnung an die Symbolik der klassischen Losgrößenformel können die verwendeten Variablen im angepassten Modell wie folgt beschrieben werden:

- Variablen:

- – Bestellmenge

- – Periodenlänge

- Parameter:

- – Lagerabgangsrate bzw. Absatzgeschwindigkeit

- – maximale Absatzmenge

- – variable Kosten

- – endliche Geschwindigkeit der Lieferung

- – mengeunabhängige Bestellkosten

- – von der Menge abhängige Lagerkosten

Die optimale Bestellmenge beträgt dabei bei unendlicher Geschwindigkeit der Lieferung

Eine Situation, bei der eine Mindestmenge auf Lager vorrätig gehalten werden muss, entspricht der Produktion mit geschlossener Fertigung und entspricht im Optimum

Die Prämissen der Anwendung klassischer Losgröße müssen entsprechend auch bei Ermittlung optimaler Bestellmengen beachtet werden, was zwangsläufig Vor- und Nachteile mit sich bringt.

Bewertung und Grenzen

Die Kritik an der klassischen Losformel richtet sich in erster Linie an die ihr zugrunde liegenden Annahmen. Vor allem wird die Beschränkung auf einstufige bzw. stark restringierte mehrstufige Fertigung bemängelt: eine Übertragung auf mehrstufige Produktionsprozesse ist nur möglich, wenn kein Ausschuss und Unterbrechungen der Produktion bei identischen Geschwindigkeiten der Stufen vorliegen, was ebenfalls kaum realistisch ist.

Auf der anderen Seite können weitere Restriktionen vorliegen, die in der Methodik nicht berücksichtigt werden. So kann es durchaus vorkommen, dass die Produktion einer optimalen Losgröße nicht möglich ist und bei knapper Kapazität zu große Lose entstehen, um Rüstzeiten zu sparen; fehlende Lagerkapazitäten können dagegen zu suboptimal kleineren Losen zwingen. Die zulässige Dauer der Lagerung von Produkten (z. B. in der Lebensmittelproduktion) setzt ebenfalls Grenzen der klassischen Losgrößenoptimierung. Eine sofortige Produktion eines optimalen Loses könnte auch nicht finanzierbar sein, weil der Time lag zwischen Produktion und Absatz zu Liquiditätsschwierigkeiten führen kann.

Eine weitere grundlegende Prämisse – konstanter, kontinuierlicher Lagerabgang – ist in der Realität nicht oder nur sehr selten anzutreffen, denn nur in diesem Fall lassen sich die Lagerkosten exakt bestimmen und Fehlmengen vermeiden. Auch die isolierte Betrachtung jeder Sorte aufgrund freier Kapazitäten ist realitätsfern, weil sie um Lager- und Maschinenkapazitäten konkurrieren. Im Optimum müssen alle Sorten gleich oft aufgelegt werden, um das Problem der Sequenzplanung bei Interdependenzen zwischen den Sorten zu lösen. Bei knappen Kapazitäten unter Berücksichtigung voller Nachfragebefriedigung führt das Modell nicht notwendigerweise zu einer optimalen Lösung, so dass unter Umständen Kompromisslösungen in Betracht gezogen werden müssen, wobei der Lösungsweg hierzu keine Hilfestellungen liefert. Dies führt dazu, dass das Modell in seiner Anwendung durch die strengen und praxisfernen Annahmen stark begrenzt wird und das Problem der Ablaufplanung mit dieser Methode nicht gelöst wird. Damit hat die klassische Losformel eher Lehrbuchcharakter als einen praktischen Nutzen.[5]

Wie beispielhaft anhand der offenen bzw. geschlossenen Fertigung gezeigt werden konnte, wurde die klassische Losformel in verschiedener Hinsicht an realistischere Grundvoraussetzungen angepasst und erweitert. Unter anderem wurde zum Beispiel auch die sofortige Auftragserfüllung durch eine zeitversetzte ersetzt, Auftragsrückstände in die Berechnung aufgenommen, variable Rüstvorgänge etc. in die Formel eingearbeitet. Das grundlegende Problem der fehlenden Anpassung an den Bedarf erfüllten diese Modifikationen nicht hinreichend. Wesentliche Fortschritte wurden im Bereich Optimierung der Losgröße erst mit der dynamischen Losgrößenermittlungen gemacht, die eine komplexere Problemerfassung zulassen.

Quellen

- Kurt Andler: Rationalisierung der Fabrikation und optimale Losgrösse. München: R. Oldenbourg, 1929

- Andler bezieht sich in seiner Dissertation auf einen nicht näher beschriebenen Hrs. in der Zeitschrift Technik und Betrieb, Jahrgang 1 (1924), S. 81–83; Rechte gehalten von Orell Füssli Verlag, Zürich

- F. W. Harris (1913) How Many Parts to Make at Once Factory: The Magazine of Management 10(2): 135-136,152. Also reprinted in Operations Research 38(6): 947–950, 1990; Online (PDF; 292 kB)

- Georg Krieg (2005) Neue Erkenntnisse zu Andlers Losgrößenformel. Arbeitspapier, Katholische Universität Eichstätt-Ingolstadt

- Wallace J. Hopp and Mark L. Spearman (2000) Factory Physics: foundations of manufacturing management; 2nd ed. McGraw-Hill Higher Education; ISBN 0-256-24795-1