Impulsschrauber

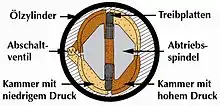

Ein Impulsschrauber ist ein mit einem Druckluft- oder Elektromotor (siehe Elektroschrauber) betriebenes Werkzeug zum Eindrehen und Lösen von Schrauben oder Muttern. Der Antriebsmotor ist dabei mechanisch nicht mit der Abtriebsspindel verbunden. Die Kraftübertragung geschieht in einer Impulseinheit durch das Medium Öl. Eine Impulseinheit besteht aus einem mit Hydrauliköl gefüllten Zylinder und der Antriebsspindel. Das Innere des Zylinders ist mit Kammern versehen, die durch Stege voneinander getrennt sind. Auf der Abtriebsspindel befinden sich eine oder mehrere Treibplatten, die sich radial an der inneren Zylinderwand bewegen. Der Zylinder wird beim Betrieb vom Motor auf konstant hoher Drehzahl gehalten. Treffen nun während einer Umdrehung die Treibplatten der Abtriebsspindel auf die Stege, dichten sie bestimmte Kammern ab und lassen das zuvor frei fließende Öl aufstauen. Es entwickelt sich kurzzeitig ein Druck in Antriebsrichtung. Dieser Druck überträgt sich wiederum auf die Treibplatten, welche ihn an die Abtriebsspindel weitergeben, mit der sie fest verbunden sind. Kurz nach dem Impuls reißt die Abdichtung wieder ab und der Zylinder rotiert weiter. Der Vorgang des kurzzeitigen, impulsartigen Druckaufbaus wiederholt sich mit jeder Motorumdrehung. Diese Impulse werden mit zunehmender Schraubzeit immer stärker und laufen asymptotisch auf die maximale Leistungsabgabe hin.

Funktionsprinzip

Das Funktionsprinzip des Impulsschraubers nutzt die Übertragung eines hohen Drehimpulses, welchen der schnell drehende Zylinder zusammen mit dem kurzzeitig aufgestauten Öl erzeugt, auf ein System mit geringem Drehimpuls und geringerer Masse, welches die Abtriebsspindel darstellt. Der Gegenimpuls der im Prinzip statischen Abtriebsspindel ist dabei viel geringer als der ursprüngliche Drehimpuls. Dadurch wird bei der Kraftübertragung fast keine Reaktionskraft auf das Schraubwerkzeug übertragen und der Drehimpuls geht fast vollständig in die Abtriebsspindel und damit in die Verschraubung über.

Da der Impulsschrauber sehr geringe Reaktionskräfte aufweist, können wie beim Schlagschrauber (engl. impact wrench) recht hohe Drehmomente ohne spezielle Abstützungen realisiert werden. Zudem benötigt der Impulsschrauber für die Krafterzeugung kein Untersetzungsgetriebe, was ihn während des Einschraubvorgangs sehr schnell macht. Im Gegensatz zu Schlagschraubern hat der Impulsschrauber aber keine mechanisch gegeneinander schlagenden Teile. Die Impulsübertragung des schnell drehenden Zylinders auf die Abtriebsspindel erfolgt über das Medium Öl. Das Öl dämpft den Anstieg des Impulses und macht den Impulsschrauber im Vergleich zum mechanischen Schlagschrauber sowohl geräusch- als auch vibrationsärmer.

Ein weiterer Vorteil, der sich aus der Art der Kraftübertragung ergibt, ist die bessere Kontrolle des abgegebenen Drehmoments bzw. der Leistung. Da die erzeugten Impulsspitzen asymptotisch auf eine maximale Leistung zugehen, erhöht sich das abgegebene Drehmoment ab einem bestimmten Punkt nicht mehr. Zudem kann der Öldruck in der Impulseinheit selbst für eine Drehmomentkontrolle z. B. in Form einer Abschaltung des Schraubwerkzeugs genutzt werden. Dabei löst eine Impulsspitze über ein Ventil eine Mechanik aus, welche die Druckluft- oder Stromversorgung des Werkzeugs unterbricht.

Impulsschrauber werden in den verschiedensten Ausführungen angeboten, wobei inzwischen die meisten Kombinationen aus Antrieb, Bauform und Leistungskontrolle auf dem Markt sind.

- Antrieb über einen Druckluft- oder Elektromotor

- Versorgung: Druckluft, Netzbetrieb, Akku

- Bauformen: Pistole, Stab- oder Winkelschrauber

- Nicht abschaltende Werkzeuge mit einstellbarer maximaler Leistungsabgabe

- Mechanisch abschaltende Werkzeuge über einstellbaren Öldruck, Reaktionsmoment oder Zeitabschaltung

- Gesteuerte Werkzeuge mit eingebauten Drehmomentaufnehmer. Die Abschaltung erfolgt über den gemessenen Drehmomentwert durch eine Steuerung.

- Gesteuerte Werkzeuge mit eingebauten Drehmoment- und Drehwinkelaufnehmer. Die Abschaltung erfolgt entweder über den gemessenen Drehmoment- oder Drehwinkelwert.

Einsatz von Impulsschraubern

Impulsschrauber werden heute im Wesentlichen in der industriellen Montage eingesetzt. Hier haben sie die früher üblichen Schlagschrauber ersetzt, die oft nur noch bei ganz hohen Drehmomenten ab 800 Nm oder in Servicebereichen zum Einsatz kommen. Generell werden Impulsschrauber in allen möglichen Montageprozessen eingesetzt, ob in Vor- oder Endmontagen. In der Automobilproduktion werden Impulsschrauber traditionell vor allem von japanischen Herstellern bevorzugt, da hier der Fokus auf einer schnellen Produktion liegt. Europäische und amerikanische Hersteller dagegen verwenden zumeist Drehschrauber, die dann jedoch häufig wegen der Reaktionskraft abgestützt werden müssen. Mit den zuletzt verfügbaren gesteuerten Impulsschraubern ist das Interesse aber auch hier wieder gestiegen. Nicht zuletzt der neue Ansatz zum Messen von Impulsschraubern (s. u.) hat diesen Typ Schraubwerkzeug wieder attraktiv auch für anspruchsvollere Verschraubungen gemacht.

Geschichte des Impulsschraubers

Die Erfindung des Impulsschraubers geht zurück in die frühen 1960er Jahre. Bis dahin und auch noch danach wurden bei der industriellen Montage von Schraubverbindungen überwiegend Schlagschrauber eingesetzt. Diese erlaubten die schnelle Montage einer Schraube bei gleichzeitig geringer Reaktionskraft für den Anwender. Dadurch konnten auch hohe Drehmomente mit vergleichsweise kleinen und handlichen Schraubern aufgebracht werden. Die Nachteile des Schlagschraubers sind sein hoher Geräuschpegel, starke Vibrationen und eine sehr geringe Kontrolle des aufgebrachten Drehmoments.

Die Erfindung, die Donald K. Skoog 1964 unter dem Titel „Fluid impulse torque tool“ für die Ingersoll Rand Co. eingereicht hatte (Nr. 3116617),[1] sollte die Vorteile von konstant drehenden Schraubern mit denen von Schlagschraubern vereinen. Drehmomentkontrolle, Schnelligkeit sowie Ergonomie in Form nicht benötigter Drehmomentabstützung waren die Hauptziele der neuen Erfindung.

Kurze Zeit nach diesem Patent reichte 1965 die Thor Power Tool Co. weitere Patente unter dem Titel „Impulse tool“ (Nr. 3214940 und 3214941) ein, die über Skoogs Patent hinausgehen sollten.[2][3] Das Ziel war, die Impulseinheit einfacher fertigen und das Drehmoment besser kontrollieren zu können. Thor brachte in der Folge den ersten kommerziellen Impulsschrauber unter der Bezeichnung „Impulsator“ auf den Markt. Dieser konnte sich aber auf dem damaligen Markt nicht durchsetzen und so geriet die Erfindung wieder in Vergessenheit.

Erst Ende der 1970er Jahre griff der japanische Hersteller URYU Seisaku Ltd. die Idee des Impulsschraubers erneut auf. Die japanischen Automobilhersteller suchten nach leiseren, ergonomisch besseren Schraubwerkzeugen. Auch die Frage der Drehmomentkontrolle wurde wichtiger, um qualitativ hochwertigere Produkte für den Weltmarkt herstellen zu können. Mit den bis dahin hauptsächlich im Einsatz befindlichen Schlagschrauber konnten diese Anforderungen nicht erfüllt werden.

1978 brachte URYU seinen ersten Impulsschrauber auf den Markt. Diese Schrauber der U-Serie hatten eine Impulseinheit mit nur einer Treibplatte. Damit folgten sie zunächst dem Aufbau der amerikanischen Erfindungen. URYU gelang es in der Folgezeit, das Problem der Dichtigkeit, von dem die Kraftübertragung abhängt, zuverlässig zu lösen. Damit konnte der Impulsschrauber einen bedeutenden Platz auf dem Markt erobern.

Mit dem Markterfolg wurde der Impulsschrauber weiter entwickelt. Die Impulseinheiten wurden 1984 durch zwei Treibplatten leistungsfähiger. Schon früh wurden Modelle mit Drehmomentabschaltung entwickelt, 1982 zunächst jedoch mit einer Zeitabschaltung. Bis 1988 wurden Modelle mit höheren Drehmomenten bis knapp über 800 Nm entwickelt und somit der Leistungsbereich von Impulsschraubern bis heute festgelegt. 1989 erlaubte der Einsatz eines Doppelkammer-Druckluftmotors kleinere Bauformen. Im selben Jahr wurde dann der Öldruck, der in der Impulseinheit erzeugt wird, für die Auslösung der Abschaltung verwendet. Andere Hersteller benutzten dafür die Rückschlagkraft der Impulseinheit, um über eine Mechanik die Abschaltung auszulösen. Insbesondere in Japan wurden schon bald nach den Abschaltmodellen 1985 Impulsschrauber entwickelt, die einen eingebauten Drehmomentaufnehmer besaßen. Die Abschaltung erfolgt hier über ein Magnetventil, das über eine externe Steuerung betätigt wird. Den Zeitpunkt der Abschaltung gibt der Messwert des Aufnehmers vor. Bei diesen gesteuerten Impulsschraubern kann die Steuerung unterschiedliche Kennzahlen auswerten und somit Fehler erkennen und ausgeben. Auch kann ein Werkzeug bei unterschiedlichen Drehmomenten abschalten, womit sich sein Einsatzbereich erweitert.

Die ersten elektrisch betriebenen Impulsschrauber kamen 1992 als Akkuwerkzeuge auf den Markt. Als japanische Automobilhersteller, die Impulsschrauber in großen Stückzahlen einsetzen, energieeffizientere, noch leisere Schrauber verlangten, entwickelte URYU im Jahr 2000 Impulsschrauber mit kabelgebundenem elektrischem Antrieb. Diese gibt es in gesteuerter und nicht gesteuerter Version.

Die vorerst letzte Entwicklungsstufe bilden gesteuerte Impulsschrauber, die neben dem Drehmomentaufnehmer auch einen Drehwinkelaufnehmer eingebaut haben. Damit lässt sich bei der Verschraubung auch der Drehwinkel überwachen oder der Schrauber danach steuern.

Impulsschrauber werden inzwischen von verschiedenen Herstellern angeboten. Sie haben sich in den letzten Jahrzehnten seit ihrer Neuauflage einen festen Platz im Markt der Schraubwerkzeuge gesichert und sind in manchen Bereichen – insbesondere bei höheren Drehmomenten – das bevorzugte Montagewerkzeug. Das Problem, wie ihre Leistung rückführbar gemessen werden kann, ist mit dem Erscheinen der VDI/VDE-Richtlinie 2649 im Jahr 2011 angemessen gelöst.[4] Damit werden Impulsschrauber auch für diejenigen Anwender interessant, welche die Leistung ihrer Schraubwerkzeuge in einer rückführbaren Messkette dokumentieren müssen. Das war bislang die Domäne von konstant drehenden Werkzeugen wie Drehschrauber.

Messung von Impulsschraubern auf Drehmoment

Grundlegende Betrachtungen

Das Maß für die Beurteilung der Leistung eines Schraubwerkzeugs im industriellen Einsatz ist das Drehmoment. Vorgaben für eine Verschraubung werden überwiegend im Drehmoment gemacht, da diese Größe außerhalb des Schraubverbandes zerstörungsfrei und relativ einfach ermittelt werden kann. Sie kann sogar während des Verschraubvorgangs gemessen werden. Zudem ist sie über eine Messkette jeweils bis zum nationalen Normal rückführbar, was eine der Grundbedingungen der Messtechnik erfüllt.

Das Drehmoment ist in der Schraubtechnik lediglich eine Hilfsgröße. Ziel einer Verschraubung ist nicht das Drehmoment, sondern eine Klemmkraft bzw. Vorspannkraft zwischen den Bauteilen zu erzeugen. Eindeutige Rückschlüsse von einem aufgebrachten Drehmoment auf eine Klemmkraft lassen sich aber nicht ziehen, da die Umsetzung insbesondere von schwankenden Reibwerten, aber auch von vielen anderen Faktoren abhängt.

Jedes Messsystem wird statisch kalibriert. Kalibrieren heißt, es wird mit den physikalischen Größen oder Normalen verglichen, die es messen soll. Bei einem Drehmomentaufnehmer ist das eine Kombination aus Länge und Kraft. Es wird vorwiegend über einen Messbalken mit angehängten Gewichten realisiert, in dem der Drehmomentaufnehmer auf Torsion belastet wird. Bei einer Kalibrierung wird die Messunsicherheit des Aufnehmers bzw. der gesamten Messkette ermittelt, indem sie rückführbar mit einem um mehrere Größenordnungen genaueren Messsystem verglichen wird.

Bei einem Schraubvorgang wird Drehmoment dynamisch auf die Schraube gebracht. Dreht sich ein Schraubwerkzeug langsam und konstant, kann man von einem quasi-statischen System ausgehen. Das bedeutet, ein statisch kalibrierter Drehmomentaufnehmer, der dem Werkzeug vorgeschaltet ist, liefert Ergebnisse, in der die Messunsicherheit durch die Dynamik kaum erhöht wird. Wird das Drehmoment jedoch schnell erzeugt, gelten diese Annahmen nicht mehr. Eigenfrequenzen des Messsystems, mechanische Schwingungen und Probleme bei der Signalübertragung bei z. B. rotierenden Messwellen gehen hier viel stärker ins Messergebnis ein und verfälschen dieses. Bei einem quasi-statischen System ist die Messunsicherheit nahezu bekannt, bei einem extrem dynamischen nicht mehr. Das Messsystem zeigt nicht mehr unbedingt das an, worauf es kalibriert war.

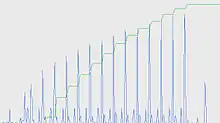

In der Praxis werden elektrische Störeinflüsse zumeist durch spezielle Schaltkreise oder Filter gemindert. Zwar kann man auch den dynamischen Drehmomentverlauf eines Impulsschraubers mit gängiger hochauflösender Messtechnik aufzeichnen, doch kommt man im Zusammenspiel der Systeme an individuelle Grenzen, die eine Vergleichbarkeit der Ergebnisse unmöglich macht. Stör- und Eigenfrequenzen des Messsystems müssen gefiltert werden, ohne dadurch Messwerte zu löschen. Da jeder Impulsschrauber im Prinzip eine eigene Impulscharakteristik besitzt, ist die Ermittlung der geeigneten Filterung eine aufwendige Angelegenheit und kann nur empirisch durch Vergleichsmessungen durchgeführt werden. Damit sind unterschiedliche Drehmoment-Messsysteme in der Verwendung mit Impulsschraubern aber nicht vergleichbar und erfüllen damit nicht eine wichtige Grundbedingung der Messtechnik. In der Praxis kommt es dazu, dass unterschiedliche Drehmoment-Messsysteme bei Impulsschraubern zum Teil stark voneinander abweichende Ergebnisse anzeigen, obwohl sie ursprünglich alle korrekt (statisch) kalibriert waren.

Vergleichende Messung von Impulsschraubern nach VDI 2649

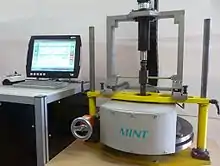

Die VDI/VDE-Richtlinie 2649[4] regelt seit 2011 die Vorgehensweise und die Grundbedingungen für einen Testaufbau zur vergleichenden Messung von Impulsschraubern. Dabei baut diese Richtlinie auf den Vorarbeiten einer ISO Arbeitsgruppe auf, die aber als weitere Diskussionsgrundlage lediglich eine Technische Spezifikation herausgegeben hatte (ISO TS 17104).

Da bei der direkten Leistungsmessung von Impulsschraubern auf Drehmoment die Messtechnik einen zu großen Einfluss auf das Ergebnis hat, wird hier die Vorspannkraft als Messgröße herangezogen. Damit können auch die Grundbedingungen wie Rückführbarkeit und Reproduzierbarkeit erfüllt werden. Die Messung auf Vorspannkraft befreit die Beurteilung weitgehend von dynamischen Einflüssen, welche die Drehmomentmessung von Impulsschraubern so problematisch macht. Um nun dennoch eindeutige Rückschlüsse auf ein abgegebenes Drehmoment zu erhalten, beinhaltet das Messsystem neben der Vorspannkraftmesszelle auch die Schraubsimulation, da deren Charakteristik wesentlicher Bestandteil der Beurteilung ist. Nur wenn die Verschraubung konstante Reibverhältnisse aufweist, kann der Fehler des Messaufbaus ermittelt werden.

Die Beurteilung der Konstanz erfolgt durch eine vergleichende Messung. Dabei wird in die Testverschraubung Drehmoment über eine langsam laufende, sehr genaue Schraubspindel eingeleitet. Bei jeder Verschraubung wird die erzeugte Vorspannkraft gemessen. Das Verhältnis von Drehmoment und Vorspannkraft ergibt einen K-Faktor, der über eine Messreihe ermittelt nur eine bestimmte Abweichung haben darf. Damit ist der Fehler bekannt, den die Verschraubung beim Messen des Impulsschraubers auf Vorspannkraft erzeugt. Mit dem ermittelten durchschnittlichen K-Faktor werden dann bei der Messung des Impulsschraubers auf Vorspannkraft die Messwerte wieder in Drehmoment umgerechnet. Die Beurteilung des Impulsschraubers erfolgt letztlich aufgrund errechneter Drehmomentwerte. Um sicherzugehen, dass sich die Verhältnisse in der Verschraubung nicht geändert haben, wird nach dem Messen des Impulsschraubers wieder die erste Messreihe wiederholt und ein neuer durchschnittlicher K-Faktor ermittelt. Dieser darf selbst nicht die vorgegebene Abweichung überschreiten und sollte auch nur innerhalb einer bestimmten Grenze vom K-Faktor der ersten Messreihe abweichen.

Messung von Impulsschraubern in der Praxis

Die VDI/VDE-Richtlinie 2649[4] spezifiziert und beschreibt einen Messvorgang, wie Impulsschrauber unter gleichen Rahmenbedingungen beurteilt und damit auch miteinander verglichen werden können. Dadurch kann man genaue von nicht genauen Impulsschraubern unterscheiden. Das bei den Messungen errechnete Drehmoment hat aber nur in dem gegebenen Messaufbau Gültigkeit und kann nicht auf beliebige Schraubfälle übertragen werden. Daher muss die Leistungsabgabe von Impulsschraubern stets in einer aktuellen Verschraubung – also am Werkstück – überprüft und gegengemessen werden. Das geschieht in den meisten Fällen durch Nachzugsmessung des Drehmomentes. Im Idealfall kann zwischen einer Verschraubung in der Produktion und der Verschraubung auf dem neutralen Prüfstand nach VDI/VDE 2649 eine Korrelation gezogen werden, welche die Einstellung und Verifizierung erleichtert. Bei näherer Betrachtung gilt das natürlich auch für Drehschrauber, wenn sie auf einer Referenz, also nicht am Schraubfall getestet werden. Messungen von Impulsschraubern nach der Richtlinie VDI/VDE 2649 zeigen aber die Leistungsfähigkeit und die wahre Wiederholgenauigkeit von modernen Impulsschraubern und beenden die Verwirrungen, welche die Beurteilung bei den bislang üblichen Drehmomentmessungen bestimmt hatte.

Einzelnachweise

- Patent US3116617A: Fluid impulse torque tool. Angemeldet am 12. Dezember 1961, veröffentlicht am 7. Januar 1964, Anmelder: Ingersoll Rand Co, Erfinder: Donald K. Skoog.

- Patent US3214940A: Impulse tool. Angemeldet am 8. Januar 1963, veröffentlicht am 2. November 1965, Anmelder: Thor Power Tool Co, Erfinder: Leo Kramer.

- Patent US3214941A: Impulse tool. Angemeldet am 27. September 1963, veröffentlicht am 2. November 1965, Anmelder: Thor Power Tool Co, Erfinder: Robert B Shulters.

- VDI-Richtlinie: VDI/VDE 2649