Dieless drawing

Dieless Drawing (DLD), deutsch auch freies Längen oder formloses oder werkzeugloses [Draht- oder Stab-]Ziehen, unterscheidet sich vom konventionellen Ziehen dadurch, dass das Werkzeug entfällt und an Stelle des Ziehhols (Ziehsteins) eine Heizeinrichtung tritt, die das Material erwärmt und damit unter der äußeren Last zum Fließen bringt. Dieses kontaktlose Halbwarm- oder Warmverfahren ist hauptsächlich im Drahtziehen für Spezialprodukte interessant und gehört zur Verfahrensgruppe Zugumformen.

Forschungsgeschichte

Die Anfänge der Entwicklung des Prozesses[1] gehen auf Weiss und Kot (1969) zurück,[2] die erste Versuche mit Stahl und Titan auf einer umgebauten Drehmaschine durchführten.[3] Das Thema wurde hauptsächlich ab den 1970ern in China und Japan weiter experimentell und numerisch bearbeitet.[4] In Japan wurden Versuche unternommen, das Verfahren zur industriellen Anwendung bei der Produktion von tonnenförmigen Automobilfedern zu nutzen. Am Max-Planck-Institut für Eisenforschung in Düsseldorf wurde das Thema theoretisch und experimentell parallel bearbeitet.

Methodik

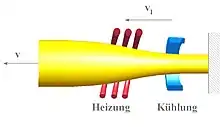

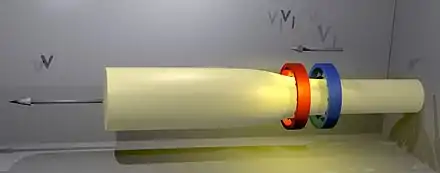

Die Heiz-, Mess- und Kühleinheit (HMK) hat bei diesem Verfahren keinen mechanischen Kontakt zum Werkstück, sondern bringt es durch Erhitzung zum Fließen, wodurch sich unter dem angelegten Zug der Durchmesser reduziert, danach wird wieder auf Festszustand heruntergekühlt.[5] Das Heizmodul funktioniert typischerweise induktiv, es sind auch andere Heizelemente möglich, etwa für Nichtleiter, auch wurde mit Laser[6] und mit Ultraschall[7] experimentiert.

Der Hauptvorteil dieses Verfahrens ist das einfache Ändern des Drahtdurchmessers, da der Werkzeugwechsel (Rüstzeit) entfällt. Darüber hinaus ist es mit der flexiblen Umformzone möglich,[5] Draht mit sich über der Länge änderndem Durchmesser herzustellen, größere Abnahmen in einem Umformschritt zu erzielen, oder auch nicht kreisförmige Querschnitte oder Rohre und Ähnliches zu fertigen.[8] Außerdem können durch die Erwärmungs-/Abkühlungsbedingungen die Werkstoffeigenschaften thermomechanisch beeinflusst werden.[5]

Diesen Vorteilen steht die langsame Prozessgeschwindigkeit gegenüber,[5] insbesondere eine ausgeprägte Störempfindlichkeit und hohe Ansprüche an die Steuerung, damit es nicht zu einem Fehler in der Endformänderung oder zu einer Einschnürung mit anschließendem Bruch führt. Eine Beschreibung des stationären Umformvorganges reicht nicht aus, es müssen die dynamischen Fließvorgänge und die sich mit der Temperatur ändernden Materialeigenschaften mitberücksichtigt werden.

Literatur

- Klaus von Eynatten: Dieless Drawing: Ein Massivumformverfahren zur flexiblen Einstellung von Form, Gefüge und mechanischen Eigenschaften von Langprodukten. Diss. ETH Zürich Nr. 15443, 2004, doi:10.3929/ethz-a-004725803 (pdf, e-collection.library.ethz.ch; auch in Verein Deutscher Ingenieure VDI: Fortschrittberichte, Reihe 2, Fertigungstechnik, Ausgabe 649, 2004, ISBN 978-318364902-0).

- A. Kolling: Entwicklung eines Prozeßmodells für das freie Längen von Stäben. Dissertation. Umformtechnische Schriften, Verlag Shaker, Aachen 1997, ISBN 3-8265-2335-0.

- Klaus Schmeißer: Laboruntersuchungen zum freien Längen von Stäben (Dieless drawing). Band 80 von Umformtechnische Schriften, Verlag Shaker, Aachen 1998, ISBN 978-382653691-5.

- H. Sekiguchi, K. Kobatake, K. Osakada: Dieless drawing processes. In: J Jpn Soc Technol Plast 17 (180), 1976, S. 67–71.

- H. Sekiguchi, K. Kobatake: Development of dieless drawing process. In: Advanced Technology of Plasticity, Vol. 1, 1987, S. 347–353.

- P. Tiernan, M.T. Hillery: Dieless wire drawing—an experimental and numerical analysis. In: J Mater Process Technol. 155–156 (2004), S. 1178–1183.

- P. Tiernan, M.T. Hillery: An analysis of wire manufacture using the dieless drawing method. In: Journal of Manufacturing Processes, Volume 10, Issue 1, Januar 2008, S. 12–20 (Abstract, sciencedirect.com).

Einzelnachweise

- Lit. Eynatten 2004, 1.2 Motivation S. 4 (pdf S. 18).

- V. Weiss, R. Kot: Dieless wire drawing with transformation plasticity. In: Wire J., 1969, (9), S. 182.

- Vergl. J.M. Alexander, T.W. Turner: A preliminary investigation of the dieless drawing of titanium and some steels. In: Proceedings of the 15th MTDR 1974, S. 525.

- z. B.: H. Sekiguchi, K. Kobatake, K. Osakada: A fundamental study on dieless drawing. In: Proceedings of the 15th MTDR 1974, S. 539.

- Lit. Eynatten 2004, 1. Einleitung, insb. Prinzip des Dieless Drawing, S. 1 ff (pdf S. 15 ff).

- z. B.: Yonggang Li, Nathaniel R. Quick, Aravinda Kar: Dieless laser drawing of fine metal wires. In: J Mater Process Technol 123 (2002), S. 451–458.

- z. B.: X. Shan, H. Qi, L. Wang, T . Xie: A new model of the antifriction effect on wiredrawing with ultrasound. In: Int J Adv Manuf Technol 63 (2012), S. 1047–1056.

- z. B.: Yeong-Maw Hwang, Tsung-Yu Kuo: Dieless drawing of stainless steel tubes. In: The International Journal of Advanced Manufacturing Technology.Volume 68, Issue 5, September 2013, S. 1311–1316, doi:10.1007/s00170-013-4922-0.