Bürstendichtung

Eine Bürstendichtung (englisch brush seal) ist eine berührende Dichtung, deren Kernstück ein hoch flexibles Dichtungselement ist. Sie besteht aus Tausenden von Drähten oder Fasern und passt sich adaptiv an die zu dichtende Fläche an. Bürstendichtungen können dynamische und statische Dichtungsfunktionen übernehmen.[1]

Geschichte

Unter dem Eindruck der ersten und zweiten Ölkrise in den 1970er Jahren wurde im Flugtriebwerksbau die Entwicklung neuer Dichtungskonzepte vorangetrieben, um die Effizienz der Antriebe zu verbessern. Denn um dynamische Bauteile gegen die Gasströme in Triebwerken abzudichten, wurden bis zu diesem Zeitpunkt fast ausschließlich so genannte Labyrinthdichtungen eingesetzt. Diese weisen jedoch eine vergleichsweise hohe Leckagerate auf.[2] Erste Versuche mit Bürstendichtungsbauteilen im militärischen Triebwerksbau startete die MTU Aero Engines AG mit Sitz in München im Jahr 1983. Das Unternehmen meldete die neue Technologie im Jahr 1985 erfolgreich zum Patent an.[3]

Die erste Bürstendichtung wurde bei der MTU Aero Engines AG 1995 für den Antrieb RB199 des Mehrzweck-Kampfflugzeuges Tornado entwickelt und getestet, um dessen Betriebssicherheit und Leistung zu erhöhen. Die bisherigen Labyrinthdichtungen im Triebwerk wurden durch speziell angepasste Bürstendichtungen ersetzt, die im Jahr 1999 endgültig in Serie gingen.[4][5][6] Im gleichen Jahr waren auch Bürstendichtungen für industrielle Verdichter und Turbinen serienfähig, welche seit dem Jahr 1996 erprobt wurden. Ab 2002 begann die Erprobung von Dichtungen aus Aramidfasern (Kevlar), welche seit 2006 serienmäßig hergestellt werden und sich durch eine niedrigere Leckrate auszeichnen.[7]

Mittlerweile ist eine deutliche Steigerung von Bürstendichtungen in Triebwerken und industriellen Gasturbinen zu verzeichnen. Vorzeigemodell ist hierbei das Triebwerk PW1100G-JM, in dem vier Bürstendichtungen – jeweils zwei im Verdichter und der Turbine – eingebaut sind. Sie tragen zu einer deutlichen Effizienzsteigerung im Airbus A320neo bei.[8]

Technologie

Aufbau und Funktionsweise

Bürstendichtungen sind ein wirkungsvolles und einfaches Dichtsystem. Ein Dichtungselement kann bis zu 20 Bar Differenzdruck abdichten. Tausende dünne Drähte oder Fasern, die mit einem Kerndraht in einem Klemmrohr fixiert werden, bilden eine sehr flexible Dichtung, die sich nahezu perfekt an die abzudichtende Fläche anpasst. Dadurch lässt sich ein abzudichtender Spalt weitgehend verschließen. Anströmende Gase werden gezwungen, durch das etwa zwei Millimeter starke Drahtpaket hindurchzuströmen. Dabei presst das Gas die Drähte gegen einen Stützring und bewirkt so eine Verdichtung des Pakets. So wird die Durchlässigkeit auf ein Minimum reduziert. Dank ihrer Elastizität können die Drähte oder Fasern axiale und radiale Rotorbewegungen nahezu verschleißfrei ausgleichen und nehmen danach wieder ihre ursprüngliche Lage ein.[9][10]

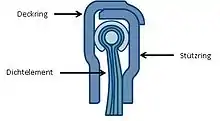

Die patentierte Bürstendichtung der MTU Aero Engines AG besteht aus einem Dichtelement und einem Gehäuse. Das Dichtelement setzt sich aus Kerndraht, Draht- oder Faserpaket und Klemmrohr zusammen. Das Gehäuse besteht aus einem Deckring und einem Stützring. Der Deckring schützt das Dichtelement, insbesondere die vorderen Drähte, vor störenden Strömungseinflüssen. Der Stützring stabilisiert die Drähte in axialer Richtung, wenn sich das Drahtpaket unter Druck anlegt. Zwischen Stütz- und Deckring liegt das eigentliche Dichtelement, welches den Kern der Bürstendichtung darstellt.[11] Die Außenkontur des Gehäuses ist beliebig gestaltbar, daher sind Bürstendichtungen weitgehend unabhängig von der äußeren Beschaffenheit des abzudichtenden Bauteils. Das heißt, die Dichtung kann individuell an ein Bauteil angepasst werden.[12]

Material

Die Dichtelemente der Bürstendichtungen können aus metallischen Drähten, z. B. Haynes 25, oder Fasern wie Aramid (Kevlar) oder Keramikfasern hergestellt werden. Bei der Auswahl der richtigen Materialien kommt es vor allem auf ihre Temperaturbeständigkeit und das Gewicht an. Bei Haynes 25 handelt es sich um eine Legierung aus Kobalt, Nickel, Chrom und Wolfram. Sie hält sehr hohen Temperaturen und oxidierenden Atmosphären bei bis zu 980 Grad Celsius stand und ist außerdem beständig gegen Sulfide. Die Drähte haben einen Durchmesser von 0,07 bis 0,15 mm. Aramidfasern (Kevlar) dichten noch besser ab als metallische Drähte und werden in Stärken von 0,012 mm verwendet. Dank ihrer hohen Elastizität kompensieren sie alle Bewegungen des Rotors und kehren anschließend wieder in ihre ursprüngliche Lage und Form zurück.[13]

Zukunftsentwicklungen

Im Rahmen nationaler und internationaler Forschungsvorhaben und Kooperationen mit renommierten Hochschulen werden alternative Bauarten sowie neue Drahtmaterialien und Fasern untersucht. Dabei stehen neue Dichtpositionen und Anwendungen im Fokus, vor allem im Hochtemperaturbereich. Zudem gibt es Versuche, das Gehäuse mittels additiver Verfahren herzustellen. Dabei werden Bauteile direkt aus dem Pulverbett nach CAD-Konstruktionsdaten per Laser geschmolzen.[14]

Anwendungsbereiche

Bürstendichtungen sind flexibel einsetzbar und werden daher nicht nur in der Luftfahrtindustrie, sondern auch in Dampf- sowie Industriegasturbinen, Verdichtern und im allgemeinen Maschinenbau verwendet. Verbaut werden Bürstendichtungen unter anderem in den Triebwerken PW1100G-JM (Airbus A320neo), TP400-D6 (Airbus A400M) und EJ200 (Eurofighter Typhoon).

In Dampfturbinen sind die Dichtsysteme sehr gefragt, da sie den Wirkungsgrad signifikant – um bis zu zwei Prozent – erhöhen können. Gleiches gilt auch für Industriegasturbinen, zudem gibt es hier großes Potenzial zur Verbesserung der Dichtsysteme.

Bei Industrieverdichtern können durch den Einsatz von Bürstendichtungen Leckageverluste drastisch gesenkt werden, wodurch der Energiebedarf bei gleichen Bedingungen ebenfalls stark verringert wird. Zudem erhöht sich die Zuverlässigkeit der Dichtung im Vergleich zu Labyrinthdichtungen erheblich, da ein geringerer Verschleiß infolge von Anstreifen oder Erosion festzustellen ist.

Im Maschinenbau ist der Einsatz von Bürstendichtungen an allen Dichtstellen mit hohem Anspruch an Dichtwirkung und Zuverlässigkeit denkbar. Dadurch kann häufig eine Vereinfachung der Dichtumgebung erreicht werden.[15]

Neben Bürstendichtungen, die in der Industrie eingesetzt werden, finden Bürstendichtungen auch Anwendung im Tür-, Fenster- und Rollladenbau. Sie dienen der Wärmedämmung, vermeiden Zugluft und Klappergeräusche von Rollläden und schützen vor dem Eindringen von Insekten. Hier kommen Bürstendichtungen mit Besatz aus Polypropylen zum Einsatz.[16]

Vorteile gegenüber anderen Dichtungssystemen

Im Gegensatz zu herkömmlichen Labyrinthdichtungen entstehen kaum Verluste: Als größter Vorteil von Bürstendichtungen ist deshalb eine Verringerung der Leckage um bis zu 80 Prozent zu nennen. Zudem kann mit den Bürstendichtungen eine optimale Spalthaltung erreicht werden, wodurch auch der Verschleiß der Dichtung sinkt und eine lange Lebensdauer erreicht werden kann. Durch die große Kompensationsfähigkeit gegenüber Axial- und Radialdehnungen wird ein robustes Verhalten im Betrieb gewährleistet. Im Falle einer radialen Bewegung des Rotors werden die Bürsten lediglich kurzzeitig eingedrückt und funktionieren anschließend normal weiter.

Bürstendichtungen benötigen bei gleicher Dichtwirkung weniger Raum als andere Systeme und ermöglichen deshalb eine wesentlich kompaktere und leichtere Bauweise. Im Hinblick auf die Instandsetzung ist es ein weiterer Vorteil, dass Bürstendichtungen nicht nur sehr leicht einzubauen, sondern auch einfach austauschbar sind.

In Triebwerken der Luftfahrtindustrie werden Bürstendichtungen vor allem wegen ihrer hohen Effizienz verbaut. So können im Vergleich zu Labyrinthdichtungen vor allem Kühlluftverluste um mehr als die Hälfte reduziert werden. Dadurch kann ein höherer Wirkungsgrad, geringerer Treibstoffverbrauch sowie CO2-Ausstoß erreicht werden.[17][18]

Literatur

- C. Rossow, K. Wolf, P. Horst (Hrsg.): Handbuch der Luftfahrzeugtechnik. Carl Hanser Verlag, München 2014.

- S. Pröstler: Modellierung und numerische Berechnung von Wellenabdichtungen in Bürstenbauart. Dissertation. Dr. Hut-Verlag, 2005, ISBN 3-89963-242-7.

Einzelnachweise

- C. Rossow, K. Wolf, P. Horst (Hrsg.): Handbuch der Luftfahrzeugtechnik. Carl Hanser Verlag, München 2014

- Martin Deckner: Eigenschaften kombinierter Labyrinth-Bürstendichtungen für Turbomaschinen. München 2009, online abgerufen am 21. Mai 2015 unter

- MTU Aero Engines AG: Spitzenposition bei Bürstendichtungen. (online, abgerufen am 21. Mai 2015)

- MTU Aero Engines AG: Spitzenposition bei Bürstendichtungen. (online, abgerufen am 21. Mai 2015)

- MTU Aero Engines AG: Bürstendichtungen – Dichtungstechnologie der Spitzenklasse. MTU, München 2014. (online, abgerufen am 21. Mai 2015)

- C. Rossow, K. Wolf, P. Horst (Hrsg.): Handbuch der Luftfahrzeugtechnik. Carl Hanser Verlag, München 2014

- MTU Aero Engines AG: Bürstendichtungen – Dichtungstechnologie der Spitzenklasse. MTU, München 2014. (online, abgerufen am 21. Mai 2015)

- Bürstendichtungen reduzieren Verbrauch. In: Flugrevue. 10/2014, am 21. Mai 2015 abgerufen.

- MTU Aero Engines AG: Bürstendichtungen – Dichtungstechnologie der Spitzenklasse. MTU, München 2014. (online, abgerufen am 21. Mai 2015)

- C. Rossow, K. Wolf, P. Horst (Hrsg.): Handbuch der Luftfahrzeugtechnik. Carl Hanser Verlag, München 2014.

- MTU Aero Engines AG: Bürstendichtungen – Dichtungstechnologie der Spitzenklasse. MTU, München 2014. (online, abgerufen am 21. Mai 2015)

- MTU Aero Engines AG: Bürstendichtungen – Dichtungstechnologie der Spitzenklasse. MTU, München 2014.

- C. Rossow, K. Wolf, P. Horst (Hrsg.): Handbuch der Luftfahrzeugtechnik. Carl Hanser Verlag, München 2014

- MTU Aero Engines AG: Bürstendichtungen – Dichtungstechnologie der Spitzenklasse. MTU, München 2014. (online, abgerufen am 21. Mai 2015)

- MTU Aero Engines AG: Bürstendichtungen – Dichtungstechnologie der Spitzenklasse. MTU, München 2014. (online, abgerufen am 21. Mai 2015)

- Bürstendichtungen in allen Varianten für jeden Einsatz. Abgerufen am 5. Oktober 2018 (deutsch).

- MTU Aero Engines AG: Bürstendichtungen – Dichtungstechnologie der Spitzenklasse. MTU, München 2014. (online, abgerufen am 21. Mai 2015)

- C. Rossow, K. Wolf, P. Horst (Hrsg.): Handbuch der Luftfahrzeugtechnik. Carl Hanser Verlag, München 2014