Shopfloor Management

Der englische Begriff „Shopfloor“ bedeutet ins Deutsche übersetzt Werkstatt oder Fertigung. Unter dem Begriff „Management“ versteht man sämtliche Leitungs- und Führungsaufgaben zur Leistungserstellung.[1] Aus dieser Herleitung sind unter dem Begriff Shopfloor Management die Leitungs- und Führungsaufgaben einer Fertigung zu verstehen. Ferner kann Shopfloor Management als Instrument zum „Führen am Ort der Wertschöpfung“ gesehen werden.

Die Visualisierung oder auch das Reporting von Kennzahlen ist nicht neu und wird seit mehreren Jahrzehnten in verschiedensten Variationen eingesetzt. In größeren Unternehmen begrenzen sich die Visualisierungstafeln meist auf die Produktion. Visualisierungsboards ergeben eine Vielzahl von Nachteilen. Zum einen sind die Zahlen nicht transparent bezüglich ihrer Zahlenbasis und Berechnung. Zum anderen sind die Kennzahlen nicht von den Mitarbeitern beeinflussbar und die Beteiligten können oft nur auf ein Problem reagieren, anstatt zu agieren. Zudem erfolgt zu den Kennzahlen keine Rückmeldung. „Bei einem gut funktionierenden Shopfloor Management sind alle arbeitsplatzspezifischen Informationen so verfügbar, dass sich selbst ein Außenstehender schnell einen Überblick über die Aufgaben, Abläufe und Ziele des Teams verschaffen kann.“[2]

„Shopfloor Management ist nicht lediglich ein Controlling-Tool, sondern ein ganzheitliches Führungsinstrument“.[3]

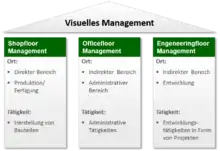

Shopfloor Management und visuelles Management

Shopfloor-Management ist eng mit dem Produktionsumfeld verbunden und hat sich als ein Führungsinstrument in der Fertigung bewährt. Dies hat den Grund, dass das Hauptaugenmerk von Verbesserungsmaßnahmen bei fast allen Unternehmen zunächst in der Produktion lag. Im Laufe der Zeit erkannte man jedoch das erhebliche Verbesserungspotential, das sich in den administrativen Bereichen befindet. Aus diesem Grund haben sich im Laufe der Zeit Ausprägungen des Shopfloor Managements in die administrativen Bereiche entwickelt. Hier ist zwischen administrativen Prozessen mit überwiegend repetitiven Tätigkeiten (Officefloor Management) und Projekttätigkeiten (Engineeringfloor Management) zu unterscheiden. Diese Variationen lassen sich unter dem Begriff „Visuelles Management“ zusammenfassen.

Die Bestandteile

Im Shopfloor Management ist nicht nur die augenscheinliche Visualisierung von Kennzahlen im Vordergrund. Vielmehr besteht dieses aus mehreren Elementen. In der Literatur sind dazu Überschneidungen in den Aussagen vorhanden. Jedoch werden auch immer wieder ergänzende Elemente genannt. Peters analysierte verschiedene Unternehmen, die die Methode des Shopfloor Managements im Einsatz haben, und kam zu folgendem Ergebnis: „Vorreiterunternehmen konzentrieren sich (…) auf vier zentrale Elemente. Es geht darum, vor Ort zu führen, Abweichungen zu erkennen, Probleme nachhaltig zu lösen sowie den Ressourceneinsatz zu optimieren“.[4] Kim Flores fasste die Kernelemente dieser Methode folgendermaßen zusammen: Die Transparenz in Form von Kennzahlensystemen mit einer Visualisierung von IST- und SOLL-Zustand ist ein zentraler Bestandteil. Weiter sind die organisierte und strukturierte Zusammenarbeit zwischen den Führungskräften und eine zielorientierte Problemlösung als Element dieser Methode genannt.[5] Suzaki vervollständigt die getroffenen Aussagen mit guter Kommunikation zwischen den Beteiligten (Führung und Mitarbeiter), einem betrieblichen Kundenverständnis, der Lernfähigkeit aller Mitarbeiter und das Streben nach höchster Qualität.[6]

Führung

Das Element der Führung wird als eine der entscheidendsten Rollen im Kontext des Shopfloor Managements zugesprochen. Der Lean-Ansatz stellt daher drei elementare Anforderungen an die Führung:

- Hansei

- Genchi Genbutsu & Gemba

- Hoshin Kanri

Hansei – Die Notwendigkeit zur Selbstreflexion und zur offenen Fehlerkultur. Bei Hansei geht es darum, von Schuldzuweisungen Abstand zu nehmen und eine positive Fehlerkultur zu entwickeln. Vor diesem Hintergrund sollen Fehler als Schätze gesehen werden, die die Möglichkeit zur stetigen Verbesserung und Weiterentwicklung bieten.

Genchi Genbutsu & Gemba – Die Führung der Mitarbeiter am Ort des Geschehens. Es ist als eine klare Aufforderung an die Führungskräfte zu verstehen, sich wieder häufiger am Ort des Geschehens, also in der Produktion (Gemba) aufzuhalten. Die Führungskräfte sollen wieder die Nähe zum Shopfloor suchen, um sich mehr mit den Mitarbeitern auszutauschen (Kommunikation, Wissenstransfer) und um bei Lösungsfindungen ein besseres Verständnis für die Ursache des Problems zu entwickeln. Zudem sollten die Führungskräfte ihre Rolle als Coach und Mentor vor Ort wahrnehmen.

Hoshin Kanri – Richtungsgebende Führung mit visionären Zielen von oben. Hoshin Kanri oder Policy Deployment ist letztlich ein Ziel-Management-System, das dazu dient, die langfristigen Ziele einer Unternehmensvision und die kurz- und mittelfristigen Ziele eines Unternehmens auf alle Bereiche, Abteilungen und Teams herunterzubrechen. Dies gelingt durch Konzentration auf wenige anspruchsvolle Durchbruchsziele, abgeleitet aus der Vision, und anschließender Ausrichtung des ganzen Unternehmens auf transparente und einheitliche Ziele. Im letzten Schritt erfolgt schließlich eine Konkretisierung der Ziele (zeitlich und inhaltlich) auf den untersten Ebenen. Der Hoshin-Ansatz stärkt zudem die Kommunikation und Zusammenarbeit zwischen den Hierarchieebenen. Hoshin Kanri besteht aus drei zentralen Elementen:

- Daily Management,

- Crossfunctional Management

- Hoshin-Management

Das Daily Management gibt den Mitarbeitern klare Ziele vor. Das Crossfunctional Management regelt die Abstimmung und Ausrichtung der Ziele der einzelnen Bereiche und das Hoshin-Management richtet alle Bereiche und Aktivitäten nach den Unternehmenszielen aus. Neben der Abstimmung im Middle-Management findet eine Koordinierung der Kennzahlen über den eigenen Bereich hinaus mit Hilfe von Schnittstellenvertretern statt.[7]

Kommunikation

Die Kommunikation ist eng mit der Führung der Mitarbeiter verbunden. „Wer führen will, muss kommunizieren“.[8] Die enge Verknüpfung ändert nichts daran, dass die Kommunikation eine eigene tragende Säule des Office Floor Management bildet. Eine gute Kommunikation ist Voraussetzung, um Missverständnisse zu vermeiden. Diese Kommunikation findet auf Augenhöhe und am Ort des Geschehens, dem Shopfloor statt. Dabei gilt es, die Selbstmanagement-Fähigkeiten der Mitarbeiter zu fördern und zu coachen. Ein Instrument sind sokratische Fragestellungen, bei denen die Mitarbeiter von der Führungskraft geleitet und zum Nachdenken angeregt werden. Bei den Mitarbeitern wird unter Anwendung dieser Fragestellungen ein Gefühl erzeugt, in dem die Mitarbeiter den Erfolg der Lösung für sich selbst beanspruchen können.[9] „Eine gute Frage gestellt zu bekommen, kann Mitarbeitern helfen, Informationen zusammenzufügen, existierende Ideen auszuwerten und neue Ideen zu produzieren.“[9] Die Kommunikation ist auch dahingehend ein wichtiger Faktor, da die Führungskraft Informationen aus erster Hand bekommen kann. Somit können Entscheidungen näher an die Situationen vor Ort geknüpft werden. Es ist nicht nur die Kommunikation zwischen der Führungskraft und den Mitarbeitern entscheidend, sondern es muss ebenfalls eine geregelte Kommunikation zu den Schnittstellen erfolgen. Mögliche Probleme im Prozessablauf können bei einer geregelten Anwesenheit der Schnittstellenvertreter sofort angesprochen und schnellstmöglich gelöst werden. Ohne eine geregelte Kommunikation ist es unwahrscheinlich, die benötigte Information zum richtigen Zeitpunkt, mit dem geringsten Ressourcenaufwand und in der geforderten Qualität zu liefern.

Visualisierung

Jeder Mitarbeiter sollte am Management-Board in der Lage sein, folgende Fragen zu beantworten:

- Was ist der Auftrag und was sind die Ziele des Teams?

- Mit welchen Kennzahlen werden diese gemessen?

- Wie hoch ist die Abweichung des IST-Zustands vom SOLL-Zustand?

- Welche Prozesse laufen ab und welche Probleme gibt es?

- Welche Verbesserungsschritte/Maßnahmen sind geplant?[2]

Die Grundlage der in diesem Zusammenhang verwendeten Visualisierung bilden Kennzahlen. „Kennzahlen sollen relevante Zusammenhänge in verdichteter, quantitativ messbarer Form wiedergeben.“[10] Die Anzahl der visualisierten Kennzahlen soll auf das Nötigste beschränkt werden. Dabei können diese sowohl Steuerungs- als auch Informationsaufgaben haben.[10] „Unternehmensziele, die konsistent über die Prozessebenen [als definierte Kennzahlen] heruntergebrochen sind (Hoshin Kanri), unterstützen die Effektivität des SFM immens, da der Beitrag der Prozesse zur Zielerreichung klar im Fokus steht und damit den Prozessen im Alltag eine kundenrelevante Ausrichtung gibt.“[5] Daraus schließend, müssen diejenigen Kennzahlen auf dem Board visualisiert werden, die den Unternehmensbereich auf die Ziele des Unternehmens ausrichten, entscheidend für den nachfolgenden Kunden des Prozesses und solche, die als Beobachtungswert anzusehen sind, d. h., mögliche Probleme oder Hindernisse hervorheben. Orientierung zur Erhebung von Kennzahlen bietet das SMART-Prinzip. Danach müssen die gewählten Kennzahlen folgende Anforderungen erfüllen. Diese müssen spezifisch und eindeutig gewählt werden (S = specific). Sie müssen messbar (M = measurable) und von allen Mitarbeitern akzeptiert (A = accepted) werden. Die Ziel-/Grenzwerte müssen realistisch (R = realistic) gewählt werden. Zudem gehört zu jedem Ziel eine realistische Vorgabe zur Umsetzung (T = timely). Die Kennzahlen können auf verschiedene Arten gegliedert werden. Eine mögliche Darstellung ist folgende:

- S – Standard (Sicherheit und Standard)

- Q – Quality (Qualität)

- C – Cost (Kosten)

- D – Delivery (Termine)

- P – People (Personen)

Strukturierte Problemlösung

Die Voraussetzung für eine nachhaltige und strukturierte Problemlösung ist eine systematische Vorgehensweise. Es ist nicht das Ziel, komplizierte Methoden zu implementieren, sondern Methoden einzuführen, die unabhängig vom Bildungsgrad der Mitarbeiter sind. Die Entwicklung hin zur selbständigen Problemlösung ist ein Lernprozess, der über die Durchführung einer Schulung hinausgeht. Als Basis aller Problemlösungsprozesse dient der von W. E. Deming publizierte PDCA-Zyklus.[11] Dieser Zyklus stellt in seiner Grundform einen nie endenden Verbesserungsprozess dar und teilt sich dabei in vier wiederkehrende Schritte auf. Der erste Schritt ist dabei die Planungsphase (plan), der zweite Schritt ist zum Ausprobieren der geänderten Lösung (do) zu sehen. Im Folgeschritt werden die durchgeführten Verbesserungsmaßnahmen überprüft und beurteilt (check) und im vierten Schritt werden die Lernerfolge ausgewertet und danach gehandelt (act).[12]

Kontinuierlicher Verbesserungsprozess (KVP)

KVP ist ein zentraler Bestandteil und Voraussetzung, um eine Lean-Kultur in einem Unternehmen zu implementieren. Somit bildet diese Denkweise auch das Fundament der hier dargestellten Shopfloor-Management-Methode. Die Methode des KVP kommt ursprünglich aus dem Japanischen und ist unter dem Begriff KAIZEN bekannt. KAIZEN bedeutet (kai = ändern, zen = das Gute) die Veränderung zum Besseren und soll damit einen nicht endenden Verbesserungsprozess forcieren. KAIZEN, mit der dazugehörigen Art des prozessorientierten Denkens gegenüber westlichen innovations- und ergebnisorientierten Denkens, ist der entscheidende Unterschied zwischen japanischem und westlichem Management.[13] Die Einführung einer Lean-Kultur bedeutet, die Denkweise der Mitarbeiter, aber auch vor allem der Führungskräfte, zu verändern. Das Ziel ist es, eine lernende Organisation mit kontinuierlichem Training der Führungskräfte und Mitarbeiter, direktem Einsatz des Erlernten und Messung der Ergebnisse mit gleichzeitiger Transparenz, aufzubauen.[14]

Literatur

- Péter Horváth: Controlling. 12. Aufl., Franz Vahlen, München 2012.

- Masaaki Imai, Franz Nitsch: Kaizen. der Schlüssel zum Erfolg der Japaner im Wettbewerb. 3. und 4. durchges. Aufl. Wirtschaftsverlag Langen Müller/Herbig, München 1992.

- Berndt Jung u. a.: 8D und 7STEP. Systematisch Probleme lösen. Carl Hanser Verlag, München 2011, ISBN 978-3-446-42571-2.

- Claudia Kostka, Sebastian Kostka: Kontinuierlicher Verbesserungsprozess. Methoden des KVP. 5. Aufl., Carl Hanser Verlag, München 2011.

- Remco Peters: Shopfloor-Management. Führen am Ort der Wertschöpfung. LOG_X, Stuttgart 2009, ISBN 978-3-932298-39-4.

- Andreas Reitz: Lean TPM. In 12 Schritten zum schlanken Managementsystem – Effektive Prozesse für alle Unternehmensbereiche – Gesteigerte Wettbewerbsfähigkeit durch KVP – Erfolge messen mit der Lean-TPM-Scorecard. Mi-Wirtschaftsbuch, München 2009.

- Kiyoshi Suzaki: Die ungenutzten Potentiale. Neues Management im Produktionsbetrieb. Carl Hanser Verlag München/Wien 1994, ISBN 3-446-17607-1.

Einzelnachweise

- Remco Peters: Shopfloor-Management. Führen am Ort der Wertschöpfung. LOG_X, Stuttgart 2009, S. 217

- Claudia Kostka, Sebastian Kostka: Kontinuierlicher Verbesserungsprozess. Methoden des KVP. 5. Aufl., Carl Hanser Verlag, München 2011, S. 126

- Remco Peters: Shopfloor-Management. Führen am Ort der Wertschöpfung. LOG_X, Stuttgart 2009, S. 59

- Remco Peters: Shopfloor-Management. Führen am Ort der Wertschöpfung. LOG_X, Stuttgart 2009, S. 39

- Kim Flores: Shopfloor Management. Qualitätsmanagement und Qualitätssicherung, QZ-online.de, abgerufen am 23. November 2015

- Kiyoshi Suzaki: Die ungenutzten Potentiale. Neues Management im Produktionsbetrieb. Carl Hanser Verlag München/Wien 1994, S. 32

- Andreas Reitz: Lean TPM. In 12 Schritten zum schlanken Managementsystem – Effektive Prozesse für alle Unternehmensbereiche – Gesteigerte Wettbewerbsfähigkeit durch KVP – Erfolge messen mit der Lean-TPM-Scorecard. Mi-Wirtschaftsbuch, München 2009, S. 269 f.

- Remco Peters: Shopfloor-Management. Führen am Ort der Wertschöpfung. LOG_X, Stuttgart 2009, S. 65

- Remco Peters: Shopfloor-Management. Führen am Ort der Wertschöpfung. LOG_X, Stuttgart 2009, S. 66

- Péter Horváth: Controlling. 12. Aufl., Franz Vahlen, München 2012, S. 499

- Berndt Jung u. a.: 8D und 7STEP. Systematisch Probleme lösen. Carl Hanser Verlag, München 2011, S. 9 f.

- Berndt Jung u. a.: 8D und 7STEP. Systematisch Probleme lösen. Carl Hanser Verlag, München 2011, S. 10

- Masaaki Imai, Franz Nitsch: Kaizen. der Schlüssel zum Erfolg der Japaner im Wettbewerb. 3. und 4. durchges. Aufl. Wirtschaftsverlag Langen Müller/Herbig, München 1992, S. 15

- Claudia Kostka, Sebastian Kostka: Kontinuierlicher Verbesserungsprozess. Methoden des KVP. 5. Aufl., Carl Hanser Verlag, München 2011, S. 26