Prallbrecher

Prallbrecher sind Maschinen zur Zerkleinerung von Material und eine spezielle Bauart von Brechern.

Sie zerkleinern das zu brechende Material über die Prallzerkleinerung, indem eine hohe kinetische Energie erzeugt wird, mit der das Brechgut auf einen scharfkantigen und härteren Gegenstand trifft. Der Aufprall der Materialbrocken auf die Leisten erzeugt Spannungsspitzen im Material, die sich mit unterschiedlicher Geschwindigkeit ausbreiten und damit zu einer selektiven Zerkleinerung führen. Bereiche des Materials mit geringerer Festigkeit werden besonders gut aufgeschlossen, härtere Partikel werden daher aus einer weicheren Umgebung herausgelöst.

Diese kinetische Energie kann auf zwei Arten aufgebaut werden, meist werden beide Arten im Brecher angewandt. Erstens, in dem das zu brechende Material stark beschleunigt und auf eine feststehendes Prallwerk geschleudert wird. Zweitens, in dem das zu brechende Material mit einer moderaten Geschwindigkeit auf ein schnell rotierende Trommel mit Prallkanten geleitet wird.

Bei einem rotierenden Prallwerk wird beim Aufprall des Materials auf die Prallleisten das Material beschleunigt und zurück auf die Auskleidung des Prallraums oder auf die in den Prallraum ragenden Prallwerke geschleudert. Im Verlauf des Materialflusses erfolgen deswegen mehrfach Prallvorgänge und Kollisionen mit anderem Material. Der Zerkleinerungsgrad ist in der Regel höher als bei Backen- und Kreiselbrechern.

Bauarten

Horizontal-Prallbrecher

Die Achsausrichtung des Rotors ist horizontal. Die Materialaufgabe erfolgt mittels einer Einlaufrutsche von schräg oben, manchmal auch von oben mittig. Am Rotorumfang sind mehrere axial angeordnete Schlagleisten (meist 3 bis 6 Stück) befestigt. Die Umfangsgeschwindigkeit kann zwischen 18 und 70 m/s betragen. Dabei gilt, je höher die Drehzahl umso höher der Zerkleinerungsgrad. Die Schlagleisten erfassen das Aufgabegut, wobei es sehr hoch beschleunigt wird. Danach prallt das Material gegen eine oder mehrere Prallwänden, die an der Gehäuseinnenseite befestigt sind. Hier findet die wesentliche Zerkleinerung statt. Rotorumfangsgeschwindigkeit und Spalteinstellung zwischen den Schlagleisten und den Prallwänden beeinflussen die Sieblinie des Endproduktes. Der Horizontal-Prallbrecher kann sowohl in der ersten aber auch in einer nachfolgenden Brechstufe eingesetzt. Er erzielt in der Regel einen relativ hohen Zerkleinerungsgrad. Er dient vor allem zur Zerkleinerung von sprödhartem und mäßig abrasivem Gestein.[1]

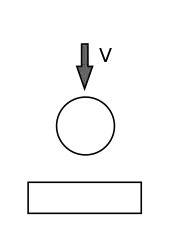

Vertikal-Prallbrecher

Bei einem Vertikal-Prallbrecher ist die Rotorachse vertikal ausgerichtet. Die Materialaufgabe erfolgt von oben mittig in den Rotor. Durch Zentrifugalkräfte wird das Material mit hoher Geschwindigkeit nach außen geschleudert und trifft dort auf ringförmig angeordnete Verschleißelemente. Dort findet die Prallzerkleinerung statt. Das Endprodukt fällt anschließend nach unten in einen oder mehrere Schächte. Das Zerkleinerungsergebnis kann durch die Rotordrehzahl beeinflusst werden. Beim Vertikal-Prallbrecher erfolgt eine gezielte und gleichartige Beanspruchung eines jeden Einzelkorns des Aufgabeguts. Deswegen eignet sich die Maschine neben der Zerkleinerung, insbesondere zur Sandherstellung, vor allem für die Verbesserung der Kornform beim Endprodukt.[2]

Einzelnachweise

- Prallbrecher und Prallmühle (Homepage BHS-Sonthofen). Abgerufen am 26. Februar 2016.

- Rotorschleuderbrecher (Homepage BHS-Sonthofen). Abgerufen am 26. Februar 2016.