Doktor-Verfahren

Das Doktor-Verfahren, auch (engl.) Doctor Treatment oder Doctor Sweetening Process ist ein chemisch-physikalisches Verfahren der Petrochemie zur Entschwefelung. Innerhalb des Raffinerieprozesses wird das Verfahren eingesetzt, um Motorenbenzin, Flugzeugbenzin und Lösemittel unter Zuhilfenahme von Bleioxid in alkalischer Lösung zu entschwefeln. Die für die Geruchsbildung verantwortlichen Mercaptane werden bei diesem Prozess durch Oxidation zu Disulfiden umgewandelt. Man spricht in diesem Zusammenhang auch vom Süßen von Ölen (engl. sweetening).[1]

Geschichte

Das Verfahren zur Behandlung von Petroleumdestillaten mit alkalischer Natriumplumbitlösung ist seit 1866 bekannt und geht auf den deutschen Chemiker Rudolf Wagner zurück. Nach 1869 wurde es das bevorzugte Entschwefelungsverfahren für kanadische Raffinerieprodukte, die gemeinhin das Problem eines hohen Schwefelgehalts aufwiesen. Hermann Frasch entwickelte das Verfahren weiter, indem er die Destillation in Gegenwart von festen Metalloxiden durchführte.[2] Die Chemie des Verfahrens wurde 1924 von G. Wendt und S. Diggs ausführlich beschrieben.[3]

Da das Verfahren aber einige Nachteile, unter anderem einen Verlust an Kohlenwasserstoffen beinhaltete, wurden bereits Ende der 1930er-Jahre alternative Verfahren entwickelt und patentiert.[4] Noch 1950 wurde in der ehemaligen Raffinerie Shell Haven ein gasoline doctor treater in Betrieb genommen, aber in der zweiten Hälfte des 20. Jahrhunderts wurde das Doktor-Verfahren zunehmend durch katalytische Verfahren ersetzt.[5]

Chemie des Prozesses

Wendt und Diggs wiesen 1924 nach, dass die Bleioxidlösung in der Lage war, die geruchsbildenden Mercaptane in vergleichsweise geruchlose organische Disulfide zu oxidieren. Bleioxid (Litharg) löst sich in einigermaßen hochkonzentrierten Natrium- oder Kaliumhydroxid-Lösungen unter Bildung einer löslichen Verbindung namens Natriumplumbit:

Wird diese alkalische Lösung mit Petroleum geschüttelt, lösen sich die beiden Flüssigkeiten nicht miteinander, sondern das Mercaptan in der Ölphase verbindet sich mit einer äquivalenten Menge Blei (das damit in die Ölphase übertritt) und bildet dabei ein in der Ölphase lösliches Bleimercaptid:

Wird diese Mischung nun mit Schwefelpulver behandelt – Schwefel hat eine sehr hohe Affinität zu Blei –, bildet sich eine schwarze Suspension aus Bleisulfiden, worauf die Umwandlung des Mercaptids in ein organisches Disulfid folgt:

Das organische Disulfid bleibt in der Ölphase gelöst.

Diese Reaktion findet bei Vorhandensein von atmosphärischem Sauerstoff auch ohne die Anwesenheit von Schwefelpulver statt; hierbei erfolgt die Umwandlung allerdings viel langsamer und wahrscheinlich unvollständig:

Aus dieser Beschreibung wird klar, dass der Gesamtprozess nicht etwa den Schwefel aus der Ölphase entfernt, sondern dass der Schwefelgehalt sogar ansteigen kann, wenn zu viel Schwefelpulver zugegeben wird.

Die beschriebenen chemischen Reaktionen sind auch die Grundlage für den sogenannten Doktor-Test. Benzin wird in der Analytik als "doctor sweet" beschrieben, falls nach dem Ausschütteln mit Natriumplumbit die Zugabe von Schwefelpulver keinen dunklen Niederschlag von Bleisulfit auszufällen vermag.

Verfahrenstechnik

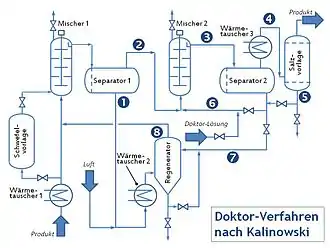

Zur industriellen Durchführung des Doktor-Verfahrens sind in der Literatur verschiedene Prozessvarianten beschrieben, die den jeweiligen technischen Stand ihrer Zeit repräsentieren und in der Regel durch Patente geschützt waren. Nachfolgend wird das Doktor-Verfahren nach Kalinowski beschrieben, das am 27. Januar 1959 als Patentschrift auf den Namen des bei Standard Oil angestellten Mathew L. Kalinowski veröffentlicht wurde.[6]

Das schwefelhaltige Produkt wird zunächst im Wärmetauscher 1 vorgewärmt und strömt dem Mischer 1 zu. Dabei erfolgt eine Zugabe von etwa 120 °C heißer Doktor-Lösung (Stoffstrom 8) aus dem Regenerator. Die regenerierte Doktor-Lösung enthält außerdem freien Sauerstoff, der vorher im Überschuss dem Regenerationsprozess zugeführt worden war. Ein Teilstrom des Ausgangsproduktes wird durch eine mit zerkleinerten Schwefelbrocken gefüllte Vorlage geleitet und reichert sich dort mit elementarem Schwefel an.

Der entscheidende verfahrenstechnische Schritt in dieser Phase ist, dass der mit Doktor-Lösung angereicherte Hauptstrom erst nach mindestens 45 Sekunden mit dem schwefel-angereicherten Teilstrom in Kontakt kommt. In dieser Zeit kann die eigentliche Reaktion – das Ausfällen der Mercaptane durch Natriumplumbit – stattfinden. Technisch wird diese Zeitvorgabe durch die Wahl entsprechender Rohrlängen und getrennter Zuführung der Teilströme in Mischer erreicht.

Im Mischer 1 werden die Teilströme nun ca. drei Minuten bei 63 °C gemischt. Über eine Entlüftungsvorrichtung im Kopf des Mischers wird überschüssiges Gas abgetrennt. Die Mischung aus entschwefeltem Öl und Doktor-Lösung wird abgezogen und im Separator 1 aufgrund der Dichteunterschiede getrennt. Die Doktor-Lösung wird dem Regenerator zugeführt (Stoffstrom 1), während die entschwefelte Ölphase dem Mischer 2 zuströmt (Stoffstrom 2).

Da das entschwefelte Öl nun Überschüsse an Doktor-Lösung und Reste an Bleisulfid enthält, erfolgt im Mischer 2 eine weitere Verbesserung der Qualität des Produkts. Dazu wird das Produkt weitere fünf Minuten bei 63 °C gerührt und dem Separator 2 zugeführt (Stoffstrom 3). Das leichte Ölprodukt wird nach Abkühlung auf Raumtemperatur in einer mit Steinsalz gefüllten Vorlage von letzten Spuren Doktor-Lösung und Bleisulfid befreit und verlässt den Prozess als entschwefeltes Endprodukt. Die in der Salzvorlage abgeschiedene bleisulfidhaltige Doktor-Lösung (Stoffstrom 5) kann entweder entsorgt werden oder der Regeneration zugeführt werden.

Die mit Bleisulfid angereicherte Doktor-Lösung aus dem Separator 2 kann je nach Konzentration entweder mit frischer Doktor-Lösung angereichert im Kreislauf geführt werden (Stoffstrom 6) oder dem Regenerator zugeführt werden (Stoffstrom 7).

Im Regenerator wird das Bleisulfid durch freien Sauerstoff wieder in Plumbit oxidiert.

Literatur

- McBryde, W.A.E.: Petroleum deodorized: Early canadian history of the ‘doctor sweetening’ process, Annals of Science, Band 48, Ausgabe 2, Taylor & Francis, 1991; doi:10.1080/00033799100200161

- L. M. Henderson, W. B. Ross, C. M. Ridgway: Tetraethyllead Susceptibilities of Gasoline Doctor Treatment vs. Caustic Washing], Ind. Eng. Chem., 1939, 31 (1), S. 27–30; doi:10.1021/ie50349a005

- Naphtali, Max: Fortschritte auf dem Gebiete der Mineralöle. Die technische Entwicklung der Erdölindustrie nach dem Kriege, Angewandte Chemie, Band 42, Ausgabe 20, S. 508–518, WILEY-VCH Verlag GmbH, 18. Mai 1929

- Otto Rotton, William Archer: Deodorizing Petroleum, American Artisan and Patent Record (New York), new series 5, S. 310, 1867

- G.L. Wendt, S.H. Diggs: The Chemistry of "Sweetening" in the Petroleum Industry, Industrial and Engineering Chemistry, Ausgabe 16, Seite 1113–1115, 1924

- M.L. Kalinowski: Doctor sweetening process using sulfur, US-Patentschrift 2871187 vom 27. Januar 1957[6]

Einzelnachweise

- McGraw-Hill Dictionary of Scientific and Technical Terms, 6th edition, published by The McGraw-Hill Companies, Inc., 2003.

- McBryde, Petroleum deodorized, Summary.

- W.A.E. McBryde: PETROLEUM DEODORIZED: Early Canadian History of the ‘Doctor Sweetening’ Process, Department of Chemistry, University of Waterloo.

- Patent US2189647A: Process for treating mineral oils. Angemeldet am 15. Dezember 1934, veröffentlicht am 6. Februar 1940, Anmelder: Pennsylvania Petroleum Research Corporation, Erfinder: Merrell R. Fenske, Wilbert B. McCluer.

- Patent DE69324260T2: Verfahren zur Verbesserung von Benzin. Angemeldet am 19. Oktober 1993, veröffentlicht am 8. Juli 1999, Anmelder: Mobil Oil Corp, Erfinder: David Fletcher et al.

- Patent US2871187A: Doctor sweetening process using sulfur. Angemeldet am 11. März 1954, veröffentlicht am 27. Januar 1959, Anmelder: Standard Oil Co, Erfinder: Mathew L. Kalinowski.